Содержание

Саенко С.С., к.т.н., доцент

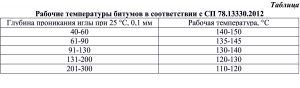

На сегодняшний день существует ряд технологий подготовки битума на производственных предприятиях по выпуску горячих асфальтобетонных смесей. Среди них технологии, предусматривающие складирование на асфальтобетонных заводах вяжущего в межсезонье в хранилищах разного типа [2, 5-8], либо фасованного в тару объемом от 25 до 24 000 л [1, 10, 13], а также технология, не предусматривающая накопления значительного объема битума и переход его в аморфное состояние в процессе хранения. Она известна как «работа с колес» [9, 12] и предусматривает получение органического вяжущего с нефтеперерабатывающих заводов или битумных баз с температурой равной или близкой температуре использования, которая определяется маркой вяжущего и соответствует состоянию битума, при котором обеспечивается наилучшее перемешивание его с остальными составляющими асфальтобетонных смесей. В таблице представлены так называемые рабочие температуры, обеспечивающие требуемое для перемешивания состояние вяжущего по вязкости, в соответствии с СП78.13330.2012.

Предприятия, работающие по технологии «с колес» в составе технологического оборудования, как правило имеют несколько технологических емкостей: одну для подачи битума в битумный дозатор – расходная емкость (рабочий котел) и от одной до трех дополнительных емкостей для компенсации неравномерностей поставки и нагрева битума (при недостаточной его температуре) – резервных емкостей.

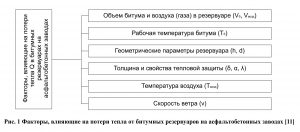

Считается [9], что работа в подобном режиме, не предусматривающем многократного нагрева и охлаждения битума, положительно отражается на качестве вяжущего. Кроме того,  исключение затрат на плавление и нагрев битума, значительно снижают суммарные энергозатраты предприятия на битумное хозяйство. Теоретически, при получении битума с рабочей температурой, затраты на подготовку битума включают количество тепла, необходимое на компенсацию потерь с поверхности технологического оборудования (резервуары, транспортирующие магистрали). Суммарные потери определяются рядом факторов [11], изображенных на рисунке 1.

исключение затрат на плавление и нагрев битума, значительно снижают суммарные энергозатраты предприятия на битумное хозяйство. Теоретически, при получении битума с рабочей температурой, затраты на подготовку битума включают количество тепла, необходимое на компенсацию потерь с поверхности технологического оборудования (резервуары, транспортирующие магистрали). Суммарные потери определяются рядом факторов [11], изображенных на рисунке 1.

При этом авторами исследования [11] установлено, что суммарные потери тепла от технологического оборудования (резервуаров) на 10 % зависят от температуры воздуха и на 12 % от скорости ветра.

Потери тепла могут быть рассчитаны по следующей формуле:

Qпот=kF(Tбит-Tвозд), (1)

где Qпот — тепловой поток через поверхность площадью , ккал/час;

F — площадь теплоотдающей поверхности, м2;

Tбит — температура битума, °С;

Tвозд — температура воздуха, °С;

k — коэффициент теплопередачи через изолированную стенку резервуара, ккал/(м2·°С·час).

Коэффициент теплопередачи через многослойную стенку рассчитывается по формуле [4]:

k=1/(1/aбит + hст/zст + hизол/zизол + hкож/zкож + 1/aвозд), (2)

где aбит, aвозд — коэффициент теплоотдачи от битума стенке резервуара и от поверхности кожуха тепловой изоляции воздуху соответственно, ккал/(м2·°С·час);

hст, hизол, hкож — толщина стальной стенки резервуара, теплоизоляционного слоя и кожуха теплоизоляции соответственно, м;

zст, zизол, zкож — коэффициент теплопроводности стальной стенки резервуара, теплоизоляционного слоя и кожуха теплоизоляции соответственно, ккал/(час·м·°С).

В связи с низким термическим сопротивлением металлических частей технологического оборудования и защитного кожуха тепловой изоляции для инженерных расчетов данными слоями можно пренебречь.

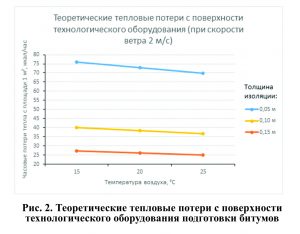

На рисунке 2 представлены часовые теоретические потери тепла с 1 м2 площади резервуара для битума с рабочей температурой 140 °С (для марки БНД 60/90 согласно СП 78.13330.2012) при различных значениях температуры воздуха и скорости ветра 2 м/с при тепловой изоляции равной 10, 15 и 20 см с коэффициентом теплопроводности (средние значения для материалов типа стекловата, минеральная вата [3, 4]).

Таким образом, исходя из теоретических расчетов суммарные суточные потери с одного резервуара, объемом 30 м3, должны составлять от 30076 ккал (при температуре воздуха 25 °С, скорости ветра 2 м/с и тепловой изоляции 15 см) до 91068 ккал (при температуре воздуха 15 °С, скорости ветра 2 м/с и тепловой изоляции 5 см). При сроке хранения до 3 суток затраты на поддержание одной тонны битума при вышеописанных условиях составят от 3000 до 9000 ккал/т, что эквивалентно соответственно 3,5-10,5 кВт·час электрической энергии на тонну битума.

Очевидно, что важным фактором, определяющим суммарные энергозатраты на подготовку битума при работе «с колес» является продолжительность хранения битума, определяемая фактической загрузкой асфальтосмесительной установки. Согласно СП 78.13330.2012 хранить битум более 5 суток с рабочей температурой запрещено, при увеличении срока хранения более 5 суток температуру хранения для вязких битумов рекомендуется снижать до 80 °С. Таким образом, для приготовления асфальтобетонных смесей в дальнейшем необходимо разогревать битум, что также увеличивает суммарные энергетические затраты.

Объектом данного исследования является асфальтобетонный завод со смесительной установкой ДС-185 (ПАО «Кредмаш»), с невысокой фактической загрузкой (на рисунке 3 изображен график выпуска асфальтобетонных смесей за 2015 год).

Объектом данного исследования является асфальтобетонный завод со смесительной установкой ДС-185 (ПАО «Кредмаш»), с невысокой фактической загрузкой (на рисунке 3 изображен график выпуска асфальтобетонных смесей за 2015 год).

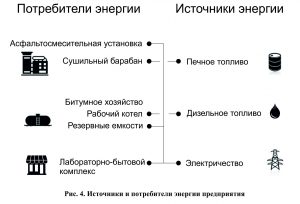

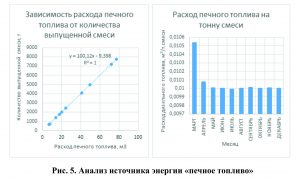

Основными источниками энергии завода являются печное и дизельное топливо, электричество; потребителями – асфальтосмесительная установка, резервуары битума, лабораторно-бытовой комплекс. На рисунке 4 представлена взаимосвязь источников и потребителей энергии завода.

Битумное хозяйство предприятия состоит из расходной емкости и трех резервных. Расходная емкость представляет собой серийно выпускаемую горизонтальную емкость объемом 30 м3 (поставляется производителем вместе со смесительной установкой). Нагревательная система – огневая, через жаровую трубу горелкой на дизельном топливе. На жаровых трубах в емкости также размещаются масляные регистры для нагрева теплоносителя, используемого в дальнейшем для обогрева транспортирующей магистрали, соединяющей расходную емкость и битумный дозатор.

Резервные емкости представляют собой металлические горизонтальные резервуары объемом по 25 м3 с электрической системой нагрева (мощность трехфазного ТЭНа каждого резервуара – 24 кВт). Тепловая изоляция емкостей – напыление закрытоячеистого пенополиуретана, толщиной около 10 см.

Работа битумного цеха предприятия организована следующим образом: доставляемый в нагретом состоянии битум при отсутствии возможности закачки в рабочий котел хранят в резервных емкостях. Доведение до рабочей температуры после продолжительного хранения и в случаях, когда она не соответствует требованиям, осуществляют огневым нагревом в рабочем котле.

Средний месячный расход дизельного топлива представлен на графике. Расход хорошо коррелирует с объемом выпущенной асфальтобетонной смеси (0,97), при этом зависимость расхода от состояния окружающей среды явно не прослеживается (см. рис. 6). Средний расход дизельного топлива на тонну битума составляет 14,08 л/т.

Источниками потребления электроэнергии на предприятии помимо резервных емкостей, является асфальтосмесительная установка и лабораторно-бытовой комплекс. Корреляционная связь расходов электрической энергии с суммарным объемом закупленного битума, а также объемом выпущенной асфальтобетонной смеси представлена на рисунке 7.

Энергия, затрачиваемая на подготовку одной тонны битума в резервных котлах, составляет около 41,68-45,66 кВт·ч/т.

Очевидно, что доля энергоресурсов, приходящаяся на объект потребления «резервные емкости» определяется объемом хранимого битума и временем хранения. График на рисунке 8 показывает соотношение между объемом закупленного и требуемым для производства смесей битума, дающий представлении о количестве неиспользованного и, соответственно хранимого в резервных емкостях битуме. На 65,8 % общие затраты электроэнергии зависят от массы неиспользованного битума (хранимого в резервных емкостях).

Таким образом, при работе «с колес» для обеспечения требуемого состояния вяжущего в целом затрачивается около 14 л/т дизельного топлива и порядка 43 кВт·ч/т. При коэффициенте полезного действия дизельной горелки рабочего котла 0,6, суммарные средние затраты тепла на подготовку битума – 108 980 ккал/т.

С учетом формулы [4]:

Q=mc(tкон — tнач), (3)

где Q — количество тепла, необходимое для нагрева / выделяемое при охлаждении, ккал;

m — масса битума, кг;

c — коэффициент теплоемкости битума, ;

tкон, tнач — конечная и начальная температуры битума соответственно, °С;

можно определить, на сколько градусов возможно нагреть тонну битума, используя данное тепло:

(tкон — tнач)=Q/mc=108980/1000*0,4=272,45 С.

Анализ энергозатрат на подготовку битума показал значительное расхождение с теоретическими данными (превышение более чем в 10 раз), обусловленное низким коэффициентом загрузки оборудования по выпуску горячих асфальтобетонных смесей. Низкий темп потребления битума по сравнению с объемами поставки приводит к удлинению срока хранения битума в нагретом состоянии, необходимости снижения температуры хранения и последующему разогреву для доведения до рабочей температуры.

Выводы

— Затраты предприятия на подготовку битума обусловлены в основном невысокой загрузкой асфальтосмесительной установки, удлинением срока хранения битума в нагретом состоянии, необходимостью снижения температуры хранения и последующего разогрева и в среднем составляют 14 л/т дизельного топлива и 43 кВт·ч/т.

— Низкая организация производства приводит к увеличению по отношению к теоретическим затратам более чем в 10 раз суммарных затрат на подготовку тонны битума.

— Объем хранимого битума на 65 % определяет общие затраты электрической энергии предприятия.

Список литературы:

- Баженов А.В. Плавление фасованного битума / А.В. Баженов, В.В. Сорокин // Автомобильные дороги – январь 2014 – № 1 (986) – с.64-69.

- Васьковский В.В. Можно ли хранить битум / В.В. Васьковский, С.В. Порадек // Наука и техника в дорожной отрасли, № 1 – 2005. С. 18.

- Михеев М.А. Основы теплопередачи. – М.-Л.: Госэнергоиздат. 1956. – 392 с.

- Низиков В.И. Стальные битумохранилища // Наука и техника в дорожной отрасли, № 3 – 2000. С. 36.

- Порадек С.В. Каким быть хранилищу битума // Автомобильные дороги, № 2 – 1999. С. 6-7.

- Порадек С.В. О производственной технологии применения битума на АБЗ // Наука и техника в дорожной отрасли, № 2 – 2006. С. 22-23

- Портнягин В.Д. Особенности подготовки битумов и приготовления асфальтобетонных смесей: Учебное пособие. – М.: ИПК Минавтодора РСФСР, 1988. – 81 с.

- Портнягин В.Д. Улучшение организации хранения и подготовки дорожных битумов / В.Д. Портнягин, В.А. Кошелев, В.Н. Овсянников, Г.И. Шишов // Автомобильные дороги, № 10-11– 1994. С. 22-26.

- Скрипкин А.Д. Внедрение систем транспортирования, хранения и подготовки битума, обеспечивающих сохранность и высокое качество дорожных битумов // Автомобильные дороги, № 6 – 2009. С. 48-52.

- Justas Braziunas, Henrikas Sivilevicius. Heat Transfer and Energy Loss in Bitumen Batching System of Asphalt Mixing Plant. The 9th International Conference “ENVIRONMENTAL ENGINEERING”, 22-23 May 2014, Vilnius, Lithuania.

- Wunder, M. Hiete, J. Stengel, F. Schultmann, N. Simmleit (2012)^ Potential supply chain cost savings from innovative cold bitumen handling, International Journal of Logistics Research and Applications: A Leading Journal of Supply Chain Management, DOI:10.1080/13675567.2012.742044.