Технологическим рекомендациям дорожной науки, к сожалению, не всегда предшествует проверка поведения объектов производственного масштаба. Условия при исследованиях в лаборатории часто не соответствуют условиям работы в реальном производстве, которые в эксперименте не всегда можно в точности обеспечить. Однако исследователь должен к такому соответствию стремиться, и если не удается приблизиться к ним в достаточной степени, то необходимо признавать относительность результатов.

В технической литературе и даже в нормативных документах, в различного рода методических разработках ведущих НИИ и других встречаются рекомендации, которые не были проверены в производственных условиях и зачастую не приводят к ожидаемым результатам как раз по изложенной выше причине. Один из авторов признается в такой рекомендации [1,2], которая казалась совершенно очевидной, но на тот момент не была проверена должным образом на технологическом уровне. Это относится к рекомендации приготавливать модифицированный битум или битумную эмульсию из одной партии битума, для которой следует разрабатывать рецепт композиции. С этой целью на АБЗ или битумной базе предлагалось использовать теплоизолированную накопительную емкость, например, вместимостью 400 т, с нагревательными элементами необходимой мощности. Заполненная емкость прогревается до температуры 110°С и усредняется, например, барботажем воздуха от компрессора.

Казалось бы преимущества такого технического решения очевидны. Оптимизированный рецепт, разработка которого — весьма трудоемкое мероприятие, теперь можно применять для всей партии усредненного битума. Однако при этом подразумевается, что, во-первых, перемешивание барботажем воздуха существенно не ухудшает свойств битума, а, во-вторых, в горячем состоянии (например, при 110°С) битум в первый день расходования и через неделю или две (в зависимости от того, сколько времени расходуется эта партия) будет идентичен по своим показателям качества. По размышлении и то, и другое совсем не очевидно.

Температура 110°С выбрана не случайно. Следует отметить три специфических температуры для битума. Температура слива из железнодорожных цистерн 70…80°С, температура перекачивания битумными насосами 100…120°С (для разных марок), и технологическая температура непосредственного применения битума, например, при производстве смесей-это 150…160°С. В емкостях временного хранения и в подготовительных емкостях готовый к подаче в расходные технологические емкости битум держат обычно при температуре перекачки, в среднем как раз при 110°С.

Для проверки допустимости предложенной технологии авторы провели соответствующий эксперимент. Был взят образец битума марки БДУ 90-130 Ярославского НПЗ и определены его исходные показатели. Затем битум был разлит в четыре металлические банки. Одна из банок была герметично закрыта крышкой и прогревалась при температуре 110±5°С в течение 90 ч. Другая банка прогревалась также при этой температуре 90 ч, но с открытой крышкой. Третья банка выдерживалась при такой же температуре и с открытой крышкой 240 ч, а четвертая — 480 ч.

Отношение площади контакта с воздухом к массе битума составляло в пересчете в среднем 1,5 м2/т, что находится в диапазоне изменения этого отношения для наземных стальных хранилищ с использованием резервуаров рулонной поставки. Например, для полностью заполненного резервуара вместимостью 400 т относительная величина контакта поверхности битума с воздухом составляет 0,15 м2/т. Но под конец расходования, когда битум только закрывает нагревательные элементы, эта величина доходит до 2,5 м2/т. Изменения показателей качества битума для четырех испытанных образцов приведены в табл, 1.

Таблица 1

| ПОКАЗАТЕЛЬ (среднее из 3…5 замеров) | Исходный битум | Закрытый 90 ч | Открытый 90 ч | Открытый 240 ч | Открытый 480 ч |

| Глубина проникания иглы х 0,1 мм, при 25°С | 101,5 | 99,9 | 97,9 | 76,3″ | 56,5 |

| то же, при 0°С | 39,5 | 31,2 | |||

| Температура размягчения по КИШ, °С | 46,1 | 46,8 | 47,4 | 49,5 | 52,7 |

| Растяжимость, см, при 25°С | 71 | 67,7 | 67,4 | 58,6 | 28,4 |

| то же, при 0°С | 7,4 | 4 |

Видно, что выдержка в течение 90 ч при температуре 110°С в закрытой емкости не приводит к заметной деградации битума. В то же время при контакте с воздухом изменения показателей битума существенны и уже при выдержке в течение 240 ч технологически неприемлемы, а при нагреве 480 ч катастрофичны, что не позволяет подтвердить ранее сделанную рекомендацию.

Авторы сочли необходимым также проверить изменение показателей при нагреве более вязкого битума. Был взят образец битума БНД 60/90 Московского НПЗ и разлит в три банки. Первая — для оценки показателей исходного битума, вторая выдерживалась с герметично закрытой крышкой при температуре 110±5°С 240 ч, а третья при такой же температуре 240 ч с открытой крышкой. Результаты анализа некоторых показателей битума после прогрева показаны в табл. 2.

Таблица 2

| ПОКАЗАТЕЛЬ (среднее из 3…5 замеров) | Исходный битум | Закрытый 240 часов | Открытый 240 часов |

| Глубина проникания иглы х0,1, мм, при 25°С | 76,3 | 59,2 | 54,0 |

| то же при 0°С | 21,6 | 20,3 | 16,7 |

| Температура размягчения по КИШ, °С | 48,9 | 49,7 | 51,0 |

| То же после прогрева | 52,5 | 52,5 | 52,7 |

Видно, что даже в закрытой банке битум существенно изменил свои показатели, например, П25 уменьшилась на 17 единиц и битум вышел за пределы показателей исходной марки. А в открытой банке изменения значительно большие и П25уменьшилась более, чем на 22 единицы!

Оказалось, что при нагреве битума 10 сут. даже только при температуре жидкотекучести (всего 110°С) происходят процессы, существенно изменяющие его свойства, в том числе и при нагреве в герметично закрытой емкости. Однако при контакте с воздухом происходили более радикальные изменения. Поэтому можно утверждать, что наряду с повышенной температурой кислород воздуха является существенным фактором деградации битума, и герметизация емкостей, а также организация над горячим битумом инертной среды — весьма полезные мероприятия.

Полностью герметизировать резервуары вряд ли возможно. По крайней мере люк-лаз на крыше должен быть. Следовательно, его нужно уплотнять прокладкой. Но главное — на крыше резервуара всегда есть воздушник, и при заполнении резервуара битумом через него удаляется вытесняемый воздух, а при расходовании битума — соответственно входит. Но воздух нам не нужен, поэтому его следует заменить на газ, практически не содержащий кислорода.

Предложение использовать азот или углекислоту, поставляемые в баллонах, вряд ли приемлемо. В стандартном баллоне вместимостью 40 л при начальном давлении 150 атм. содержится только около 6 м3 азота. При расходовании из резервуара всего битума нам потребуется более семидесяти, а то и ста баллонов (плюс компенсация протечек через неплотности, в том числе крышки люка-лаза)!

Технические решения по обеспечению инертной среды в битумных емкостях выходят за рамки данной статьи и после опробования в производстве будут опубликованы позднее.

Для проверки допустимости перемешивания битума барботажем воздуха также был проведен эксперимент. Случайная проба битума, имеющаяся в лаборатории, была разлита в три банки примерно по 650 г в каждую. Одна — для определения показателей исходного битума (табл. 3).

Таблица 3

| ПОКАЗАТЕЛЬ (среднее из 3…5 замеров) | Исходный битум | Продувка 120 с | Продувка 240 с |

| Глубина проникания иглы х0,1, мм, при 25°С Тоже при 0°С | 117,5 | 114,7 | 113,5 |

| Температура размягчения по КИШ, °С | 42,9 | 43,1 | 43,2 |

| Растяжимость, см, при 25°С | >100 | >100 | >100 |

Во вторую банку при начальной температуре 116°С была установлена по центру до дна заглушенная с торца трубка с 6 отверстиями диаметром 4,2 мм в самой нижней части. Диаметр банки 100 мм. Высота слоя битума 83 мм. Высота слоя над отверстиями -80 мм (0,08 м). Битум был продут в течение 120 с в количестве 45 л воздуха (нагрев не отключался). После завершения подачи воздуха температура составила 106аС (средняя температура 11 ГС).

Битум в третьей банке продувался около 240 с. Количество поданного воздуха — 90 л. Начальная температура также 116°С, а конечная — 102°С (средняя температура 109°С).

Как можно перенести условия эксперимента на производственный масштаб? Скорость всплытия газового пузырька и его размеры в вязкой жидкости зависят от коэффициента поверхностного натяжения жидкости в реальных условиях, плотности жидкости, ее вязкости. Литературных источников с опытными данными или зависимостями, описывающими количественно размеры и скорость всплытия пузырьков воздуха в горячем битуме не обнаружено. Анализ информации [3] по исследованиям скорости всплытия газовых пузырьков в различных жидкостях позволяет отнести условия всплытия к зонам IV и V (рис. 1.90, с. 97). После расчетов по приведенным зависимостям можно сделать вывод о среднем размере пузырька по диаметру эквивалентной сферы в диапазоне 2…4 см, а скорость всплытия в битуме по результатам расчетов должна составлять от 0,2 до 0,4 м/с.

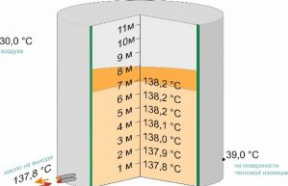

Высота слоя битума в резервуаре вместимостью 400 т около 6,5 м. По-видимому, можно принять допущение о равной скорости всплытия пузырька в резервуаре и экспериментальном сосуде при прочих равных условиях, а также менее очевидное допущение о незначительной разнице реакционной способности кислорода воздуха, вызванной изменением его содержания на входе в битум и выходе из него. Это допущение может быть не корректно для температуры битума порядка 150…160°С или выше, но для температуры 110°С вероятно приемлемо.

Эффективность взаимодействия кислорода с битумом, если исключить как фактор температуру битума, очевидно пропорциональна количеству подаваемого воздуха на единицу массы битума и времени контакта, которое при прочих равных условиях определяется высотой всплытия пузырька. Поэтому отношение количества пробарботировавшего воздуха к количеству битума при переходе на производственные условия необходимо уменьшить в 6,5 : 0,08 ~ 80 раз.

Для первого продутого воздухом образца битума отношение составит 0,045 м3 : 0,00065 т : 80 — 0,865 м3/т, а для второго — вдвое больше, 1,73 м3/т.

Это означает, что условия окисления битума при перемешивании продувкой воздухом соответствуют подаче в резервуар 0,865×400 = 346 м3 воздуха в первом случае и 692 м3 во втором. При использовании стандартного компрессора производительностью 6 м3/мин время продувки составит около одного часа и двух часов соответственно, что имеет производственный смысл.

Результаты эксперимента, изложенные в табл. 3, показывают, что перемешивание битума с целью усреднения всей массы в резервуаре при температуре 110°С продувкой воздухом от компрессора в течение одного — двух часов не приводит к существенным изменениям показателей его качества и поэтому вполне приемлемо. Таким образом, сделанную ранее рекомендацию по усреднению битума, накопленного из нескольких партий, можно подтвердить только при условии его расходования за период 4…5 дней, не более.

Результаты эксперимента вынуждают также по-новому взглянуть на организацию подачи битума в смеситель при производстве асфальтобетонной смеси. В емкостях- хранилищах и в описываемом эксперименте битум практически неподвижен. Непосредственный контакт с кислородом воздуха имеет только поверхностный слой, а в основную массу битума кислород продвигается за счет диффузии. Диффузионные процессы весьма медленные. Именно поэтому при длительности выдержки 90 ч даже при открытой крышке не наблюдается значительного изменения свойств битума.

На асфальтосмесительных установках производства Кременчугского завода дорожных машин (ныне — АО “Кредмаш», Украина), которые наиболее распространены в России, при производстве смесей битум циркулирует по замкнутому контуру через расходную емкость, где поддерживается технологическая температура 150…160°С, и периодически, каждый цикл приготовления смеси от этого контура производится отбор порции битума в дозатор, а оттуда — в смеситель. При этом в среднем отбирается около 10% от циркулирующего битума, а остальные 90% возвращаются в расходную емкость. Таким образом, в расходной емкости битум находится в постоянном движении, поверхность обновляется, что наряду с достаточно высокой температурой способствует интенсификации процесса окисления.

Штатные расходные емкости старых установок ДС-117, ДС-158, а также установок нового поколения ДС-185 и ДС- 168 не имеют уплотнения крышек люка-лаза. К тому же весьма часто помощник оператора или дежурный битумовар открывают крышку люка, чтобы уточнить визуально количество оставшегося битума или проследить за уровнем битума при заполнении расходной емкости, при этом обеспечивая доступ воздуха в емкость.

Есть веские основания полагать, что по этой причине битум в расходных емкостях асфальтосмесительных установок Кременчугского завода дорожных машин подвергается существенному окислению и изменяет свои свойства уже в течение одной смены.

На установках зарубежного производства, например фирмы Ammann, подача битума из расходной емкости производится иначе. Контур рециркуляции замыкается на битумном насосе и в расходной емкости битум неподвижен. Это значительно снижает его окисление. Такое техническое решение нетрудно реализовать на АБЗ, имеющих асфальтосмесительные установки Кременчугского завода. Обратную линию контура рециркуляции битума необходимо соединить не с патрубком на расходной емкости, а с всасывающим патрубком битумного насоса. Для чего там необходимо установить дополнительно трехходовой кран.

Список литературы:

1. Порадек С. В. Некоторые технологические проблемы применения битума в дорожном строительстве // Наука и техника в дорожной отрасли, № 3, 2004.