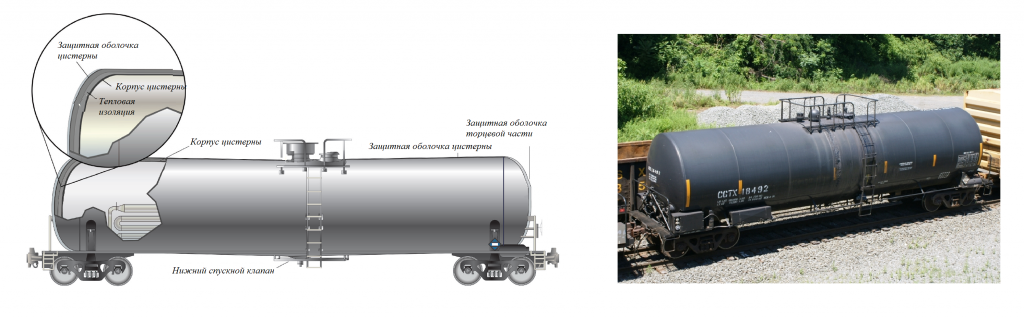

Рис. 1. Вагон-цистерна с паровой рубашкой для перевозки вязких нефтепродуктов

Содержание

Саенко С.С., к.т.н., доцент

Никулин Ю.Я., к.т.н., профессор

Матвеев Д.А.

Введение

С учетом размеров Российской Федерации весьма распространенным способом перевозки дорожно-строительных материалов является железнодорожный транспорт [1], в том числе по железной дороге транспортируют битум. Для этих целей используются как специализированные вагоны (емкости с тепловой изоляцией и встроенными донными электронагревателями), так и предназначенные в первую очередь для транспортировки мазутов, ж/д цистерны с паровой рубашкой [2].

Этот тип подвижного состава представляет собой цилиндрические емкости (модели 15-1566 и 15-897 [3]) вместимостью 50-60т с нижней частью (около 1/3 объема) закрытой паровой рубашкой (рис. 1). Расстояние между поверхностью паровой рубашки и поверхностью емкости 36-50 мм. При этом площадь нагрева составляет около 40м².

Существующая практика

Для целей извлечения продукта в паровую рубашку цистерны подают водяной пар, а разогретый до состояния текучести битум сливают самотеком или с использованием насосного оборудования через систему нижнего слива ж/д цистерны. Для нагрева битумов в ж/д цистернах используют также погружные масляные и электрические нагреватели, однако сложность и высокая их стоимость пока не привели к широкому распространению погружных систем.

Нагрев дорожного битума паром через стенку цистерны весьма длительный процесс. В зимнее время слив состава из 3-4 вагонов может продолжаться до 5-7 суток. А поскольку основной объем закупок дорожники стараются произвести в межсезонье, слив для многих оборачивается головной болью, и значительными денежными затратами. По данным энергетических обследований ООО «Энергоэффективные Битумные Технологии» в процессе слива себестоимость битума может вырасти на 16-19 % (результаты обследования 12.2017г, респ. Крым).

Основные причины энергоемкости и длительности процесса слива битумов – низкая скорость передачи тепла, значительные потери в окружающую среду, отсутствие методических рекомендаций по выбору оборудования и организации процесса, ограничения, накладываемые со стороны органов управления на ж/д транспорте (ограничения по габаритам приближения сооружений, запрет тепловой защиты емкости с использованием переносной (съемной) тепловой изоляции и др.) [4-6].

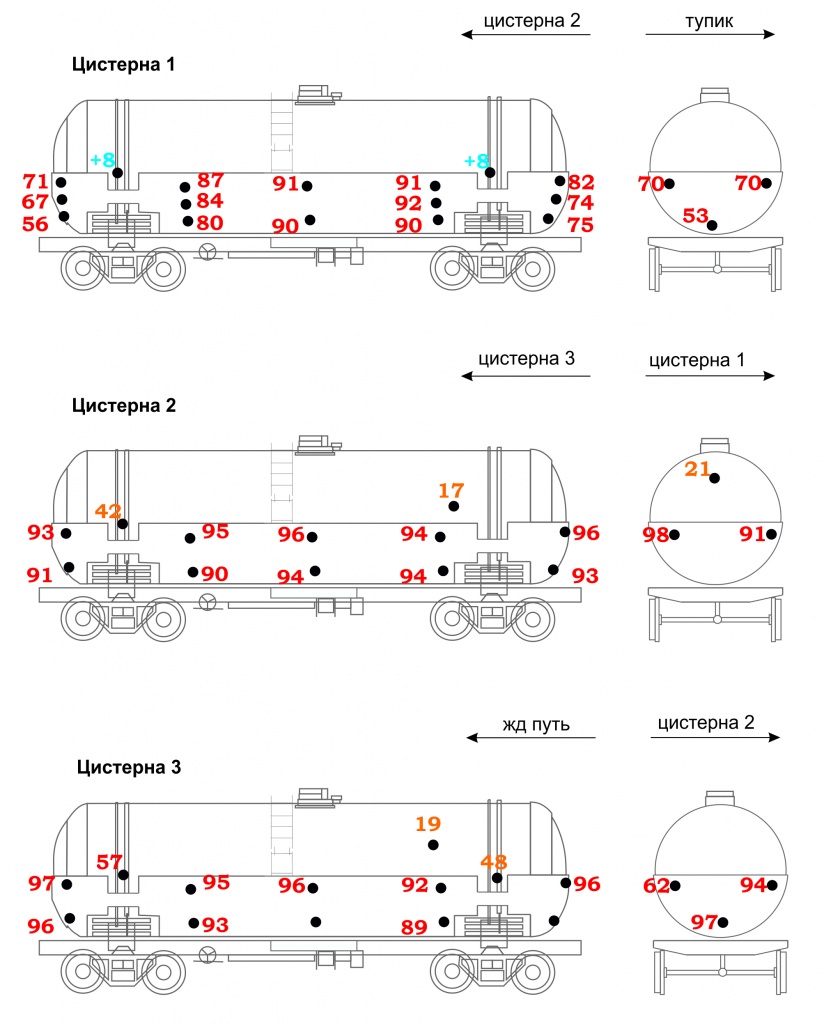

В зарубежной практике, например, в США и Канаде для перевозки продуктов, склонных к застыванию (как битум), используют вагоны-цистерны по спецификации DOT-117 или 117R [7, 8]. Такие цистерны (см. рис. 2) имеют основную емкость с внешним змеевиком для подачи пара и покрываются тепловой изоляцией с защитной оболочкой, что обеспечивает сокращение тепловых потерь при транспортировании, а также операциях слива-налива.

Рис. 2. Вагон-цистерна DOT-117 для перевозки застывающих продуктов

В российской практике для обеспечения участка слива паром используют различные системы и подходы. Специализированные системы создаются исключительно для целей разогрева битума перед сливом и не имеют других потребителей тепла, системы широкого назначения (котельные предприятий) работают на участки слива как на одного из потребителей тепла. Настройка последних на потребности цеха приемки битума весьма затруднительна. Специализированные системы, используемые на предприятиях дорожной отрасли, делятся на высокого давления и низкого (до 0,07 Мпа с возможностью работы без внесения в реестр опасных производственных объектов Ростехнадзора): низкой, высокой и регулируемой по потребности производительностью.

Повышение экономичности системы нагрева пара возможно за счет повторного использования конденсата (что практически не встречается и мало осуществимо в условиях слива битума из ж/д цистерн) и правильной настройки парогенератора (его горелки).

Результаты исследований

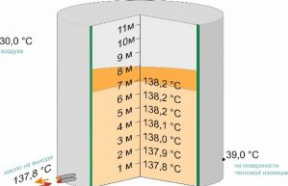

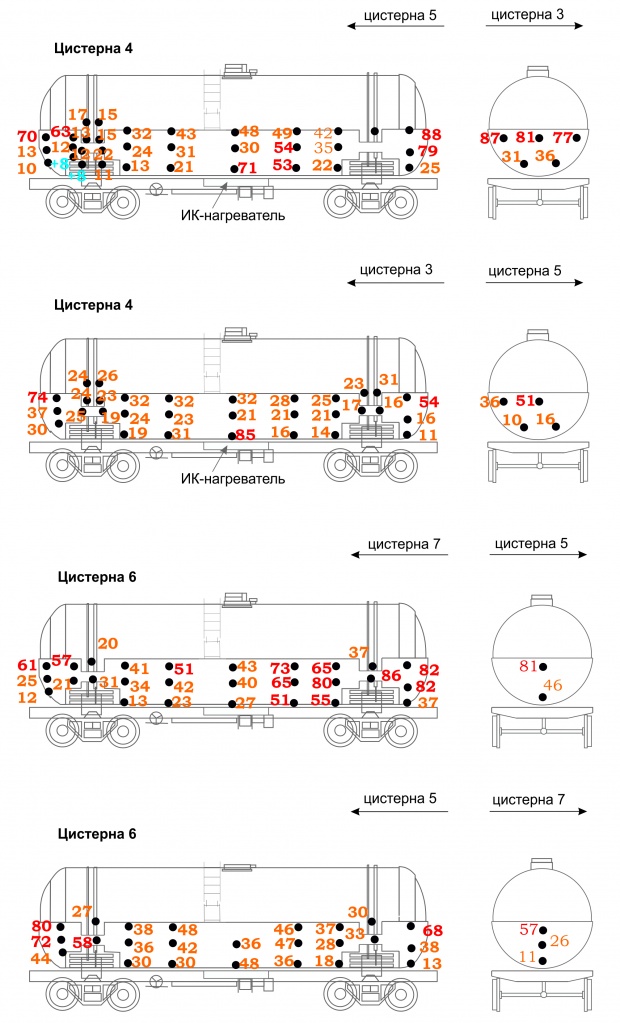

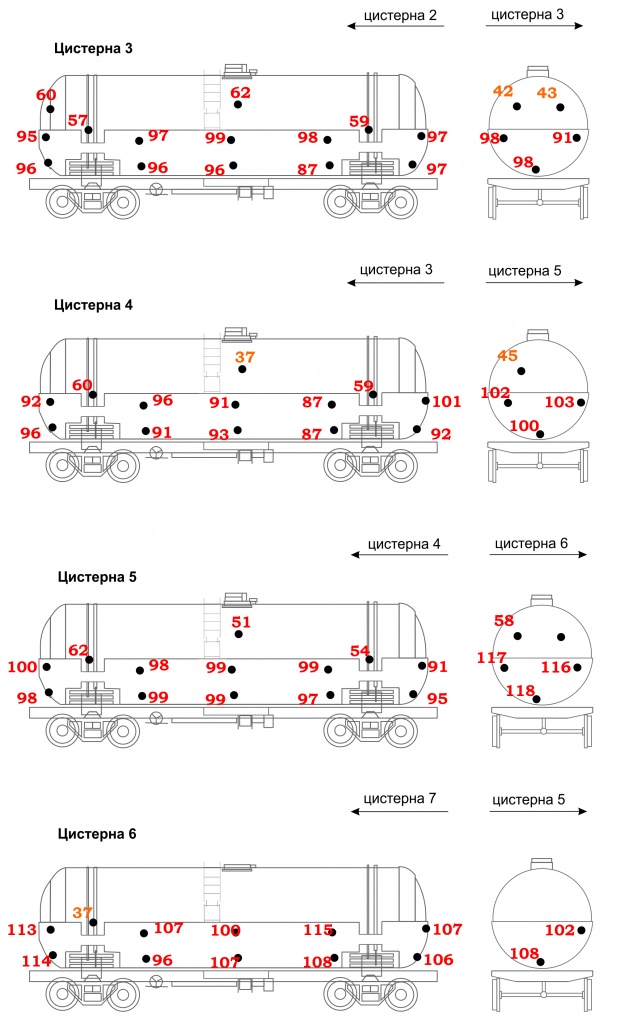

На рис. 3-5 представлены температурные поля на поверхности паровой рубашки и емкости ж/д цистерн, полученные в результате энергетических обследований сотрудниками ООО «ЭБТ» в период с 2017 по 2018гг.

Температура на поверхности паровой рубашки определяется температурой пара на выходе из парогенератора и его производительностью. Степень однородности температуры на поверхности характеризует степень наполнения рубашки паром (производительности парогенератора). Для высокопроизводительных систем среднеквадратичное отклонение температур на поверхности рубашки, как правило, не превышает 7 °С, низко производительных – от 9 до 18 °С.

Разница в температуре на поверхности емкости (вне паровой рубашки) свидетельствует о невысокой температуре битума в цистерне и может служить оценкой температурного градиента между нагревающей поверхностью (внутренней поверхностью паровой рубашки) и нагреваемой средой.

При попадании пара в рубашку и соприкосновении его с внутренними поверхностями, температура которых значительно ниже температуры пара, происходит снижение температуры пара до температуры конденсанции и его конденсация.

При этом на единицу площади внутренней поверхности рубашки выделяется тепло в количестве:

от снижения температуры пара [9]

Q1 = mп · сп ⋅ (tп - tк) (1)

и конденсации [9]

Q2 = mк · r (2)

где mп - масса пара, кг;

сп - теплоемкость пара в пределах температуры пара 110÷120 ⁰С, равная 0,51÷0,52 ;

tп - температура пара, равная 110÷120 ⁰С;

tк - температура конденсации пара, равная 100 ⁰С;

mк - масса образовавшегося конденсата, кг;

r - теплота парообразования при 100 ⁰С, равная 539 .

Рис. 3. Температурные поля на поверхности железнодорожной цистерны при сливе битума. Результаты обследования 7.03.2017. Система нагрева низкого давления (до 0,07 Мпа, температура пара на выходе 110 °С, время от начала нагрева – 3-и сутки, производительность парогенератора – около 1000 кг/час)

Рис. 4. Температурные поля на поверхности железнодорожной цистерны при сливе битума. Результаты обследования 9.12.2017. Система нагрева высокого давления (0,26 Мпа, температура пара на выходе 141 °С, время от начала нагрева – 2-е сутки, производительность парогенератора – около 4500 кг/час)

Рис. 5. Температурные поля на поверхности железнодорожной цистерны при сливе битума. Результаты обследования 20.01.2018. Система нагрева высокого давления (паровая котельная, температура пара на выходе более 100 °С, время от начала нагрева – 2-е сутки)

Из сравнения числовых результатов расчетов по уравнениям (1) и (2) следует, что количество выделяемого тепла при конденсации в сотни раз больше, чем от снижения температуры пара .

Однако только часть тепла, выделяемого в паровой рубашке, поступает для нагрева материала. Количество тепла, поступающего через стенки рубашки для нагрева материала и уходящего через наружную стенку рубашки в окружающую среду на единицу поверхности определяется как [9]:

Qн = kт · (tк - tо) (3)

где tо - температура за стенками рубашки (tовн температура нагреваемого материала (битума при сливе), примерно равная 40÷60 °С; tон - температура воздуха при сливе материала (битума), колеблющаяся в интервале от +5 °С до -10 °С);

kт - коэффициент теплопередачи, , определяемый по формуле [5]:

kт = 1/ · (1/α1 + hk/λk + hст/λст + 1/α2) (4)

где α1 - коэффициент теплопередачи при пленочной конденсации, равный 4000 ;

hk - толщина пленки конденсата, примерно равная 0,05÷1·10-³ м;

λk - коэффициент теплопроводности конденсата при 100 °С, примерно равный 0,58 ;

hст - толщина стенки паровой рубашки, примерно равная 4÷6·10-³ м;

λст - коэффициент теплопроводности рубашки из стали, равный 39 ;

α2 - коэффициент теплопередачи от стенок рубашки к нагреваемому материалу (битуму) начинается от и до 20 , а от наружной поверхности рубашки в окружающую среду при температуре воздуха = = (+5÷ -10) °С и скорости ветра v = 2÷4 м/с, [10];

Как следует из результатов расчета коэффициентов теплопередач по уравнению (4) с учетом выше приведенных значений параметров, величины коэффициентов передач примерно равны значениям коэффициентов теплоотдачи.

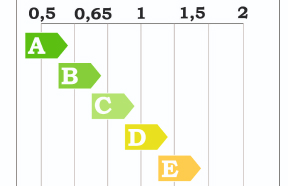

Таким образом, коэффициент теплопередачи через наружную стенку рубашки от 1,5 до 4,5 раз больше, чем коэффициент теплопередачи нагреваемому продукту. Если учесть, что процесс конденсации пара на наружной стенке рубашки более активен, чем на внутренней (за счет большей разности температур, толщины пленки конденсата и его скорости стекания [9]), то потери выделенного тепла в окружающую среду составят более 70-80%.

В наблюдаемых условиях градиенты температур для потока тепла битуму составляет до 100-110 °С, для потока тепла в воздух – до 125-135 °С. Таким образом, отношение количества тепла передаваемого в атмосферу к полезному теплу (идущему на нагрев битума) составляет до 10 раз.

Заключение

Результаты свидетельствуют о значительной доле потерь в общих затратах энергии при сливе битума из ж/д цистерн. Экономия ресурсов возможна за счет:

- использования специализированного подвижного состава для транспортирования битумов, имеющего тепловую изоляцию;

- адаптации ж/д цистерн с паровой рубашкой для перевозки высоковязких нефтепродуктов (например, использование жидкой тепловой изоляции поверхности цистерны и наружной части паровой рубашки);

- использованием временной защиты цистерн (на период слива) от окружающей среды и ветра (использование быстросъемной тепловой изоляции, конструкций ангарного типа);

- регулированием системы снабжения участка слива паром с учетом состояния окружающей среды и динамики нагрева битума.

Список литературы

- Бутов, А.М. Рынок перевозок грузов железнодорожным транспортом [Электронный ресурс]: аналитический обзор / А.М. Бутов. – Режим доступа: https://dcenter.hse.ru/otrasli, (дата обращения: 15.03.2018).

- Токарева, И.В., Сарилов М.Ю. Транспортировка вязких нефтепродуктов в железнодорожных цистернах // Материалы VIII Международной студенческой электронной научной конференции «Студенческий научный форум». – Режим доступа: http://www.scienceforum.ru/2017/2830/27747, (дата обращения: 29.04.2018).

- Специализированные цистерны для перевозки опасных грузов: справочное пособие. М.: Издательство стандартов, 1993. – 214 с.

- Анненков, А.Ц., Куприна А.Ф., Осипов А.П. Перевозки наливных грузов: принципы оптимизации // ЖД транспорт.– 1997. – №9. – с. 2-6.

- Комарова Т.А. Повышение эффективности слива вязких нефтепродуктов из железнодорожных цистерн [Текст]: дис.канд.техн.наук: 05.22.07 / Т.А. Архипова. – С.-Петербург, 2003. – 163 с.

- Феклистов, А.Ю. Обзор патентов в области разогрева и слива нефтепродуктов из цистерн [Текст] / А.Ю. Феклистов / Самарский гос. ун-т. путей сообщ. – Самара, 2009. – 63 с. – Деп. в ВИНИТИ 27.08.09, № 534-В2009.

- United States Department of Transportation [Электронный ресурс]: web-сайт. – Режим доступа: https://www.bts.gov/surveys/annual-tank-car-facility-survey/tank-car-specifications-terms (дата обращения: 28.07.2019).

- Railway Supply Institute – Tank car standard [Электронный ресурс]: аналитический обзор. – Режим доступа: https://www.rsiweb.org/files/Tank-Car-Handout1.pdf (дата обращения: 28.07.2019).

- Михеев, М.А. Основы теплопередачи. – Госэнергоиздат, 1956 – 392 с.

- Методические рекомендации по нормированию расхода топлива для приготовления асфальтобетонной смеси. – М.: Союздорнии. – 1982. – 34 с.