Содержание

Саенко С.С., к.т.н., доцент

Никулин Ю.Я., к.т.н., профессор

Чернов С.А., к.т.н., доцент

Практика приемки и хранения битумов на терминалах

В кругу лиц, принимающих решения в области технического регулирования дорожного хозяйства, поднимается вопрос о введении дополнительных мер в отношении битумных терминалов. В заботе о качестве лидеры отрасли предполагают новые обязательства для владельцев терминалов по паспортизации битума, отгружаемого с битумного терминала.

Разработка паспорта на битумы стандартных марок сегодня находится в зоне ответственности производителя – нефтеперерабатывающих заводов, и согласно ГОСТ 33133 документом о качестве (паспорт) сопровождается каждая партия (от 80 до 400м³) производимого битума. При этом под производством понимают: окисление прямой перегонки нефти и селективного разделения нефтепродуктов, компаундирование окисленных и неокисленных продуктов, а также прямую перегонку нефти с остатком, отвечающим требованиям. Каждая партия продукта подвергается приемо-сдаточным испытаниям, в которые входят: глубина проникания иглы при 25 0С, температура размягчения по кольцу и шару, растяжимость при 0 0С, температура хрупкости, изменение массы образца после старения и изменение температуры размягчения после старения. Для удовлетворения данным требованиям НПЗ должен иметь резервуарный парк из расходных емкостей, объемом не более 400 м³, цикл работы каждой из которых, помимо времени на заполнение и опорожнение, должен включать до 8-9 часов для осуществления процедур паспортизации (по самому продолжительному испытанию – изменению температуры размягчения после старения).

Однако и битумный терминал для обеспечения однородности хранимой продукции, должен иметь парк из резервуаров объемом не более 400 м³…

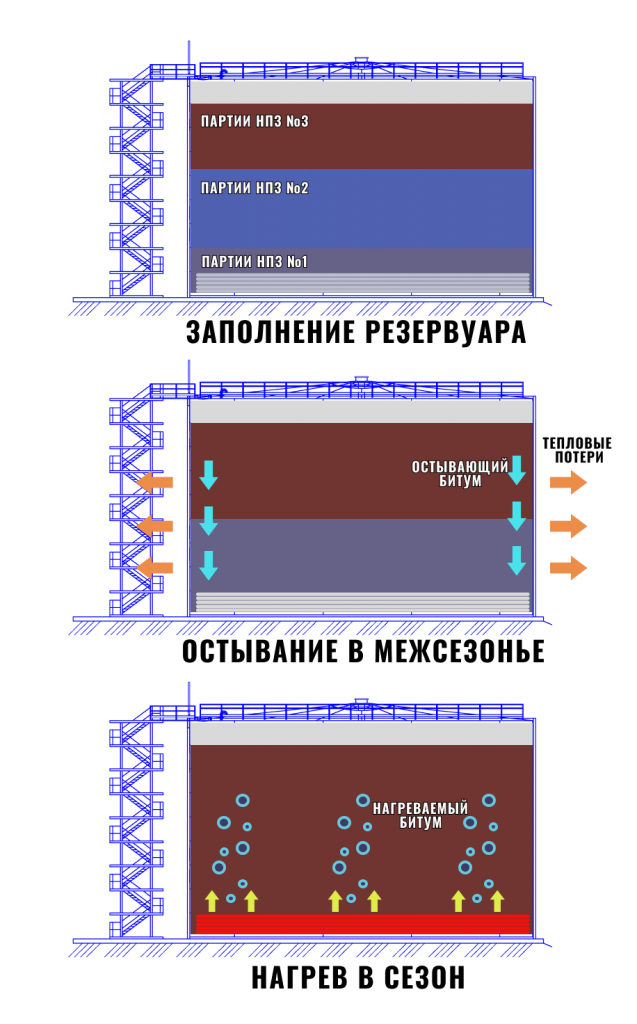

На практике такое невозможно. Средний битумный терминал межсезонного хранения работает с резервуарами от 1000 до 5000 м³, то есть в резервуар попадает от 2,4 до 12 партий битума при идеальных условиях поставки. На самом деле число партий может быть значительно выше, более того, чаще всего в один резервуар попадают битумы с разных НПЗ, образуя своеобразный «коктейль БНД». Постепенно охлаждаясь, партии битума смешиваются в резервуаре и снова перемешиваются конвективными потоками при последующем нагреве (см. рис. 1).

Является ли такая смесь проблемой для дорожного хозяйства? Получится ли от смешивания качественных составляющих некачественный продукт? Для изучения вопроса был проведен лабораторный эксперимент с битумом марки БНД 70/100, разные партии которого (на границах марки) объединяли в соотношении 70/30 без перемешивания и с перемешиванием лабораторной мешалкой в течение 1 минуты. Результаты эксперимента (см. табл.) подтверждают соответствие всего перечня паспортных характеристик требованиям норм. И тем выше будет однородность смеси, чем ближе паспортные показатели разных партий.

Однако машины с битумом после хранения на терминалах крупных игроков отрасли продолжают возвращаться, не пройдя входной контроль на дорожно-строительных предприятиях. Забота законотворцев об обеспечении качества связана в первую очередь с такими случаями и ограниченностью информации о доступных практиках и имеющемся уровне техники.

Таблица. Результаты испытаний смеси двух партий битумов БНД 70/100 по физико-механическим показателям находящиеся на разных границах марки

|

№ п/п |

Наименование пробы |

Глубина проникания иглы при температуре 25 0С, 0,1 мм |

Глубина проникания иглы при температуре 0 0С, 0,1 мм |

Растяжимость при температуре 25 0С, см |

Температура размягчения по кольцу и шару, 0С |

Температура хрупкости, 0С |

Динамическая вязкость при температуре 1350С, Па·с |

Динамическая вязкость при температуре 165 0С, Па·с |

Сдвиговая устойчивость исходного вяжущего |

Изменение массы после старения по ГОСТ 33140, % |

Изменение температуры размягчения после старения, 0С |

Низкотемпературная устойчивость при температуре испытания минус 18 °С |

|

|

Температура 0С / фазовый угол º/ сдвиговая устойчивость (G*/sinẟ) при 10 рад/с, 0С |

Жесткость S, МПа |

Параметр m |

|||||||||||

|

1 |

БНД 70/100 (проба 1) |

87 |

33 |

>100 |

48,2 |

минус 24 |

0,447 |

0,124 |

Факт. 66,1 0С |

0,13 |

4 |

115,651 |

0,310 |

|

2 |

БНД 70/100 (проба 2) |

72 |

24 |

>100 |

49,0 |

минус 23 |

0,444 |

0,123 |

Факт. 67,3 0С |

0,52 |

5 |

147,471 |

0,296 |

|

3 |

Смесь 1 и 2 в соотношении 70/30 без перемешивания на мешалке |

83 |

33 |

>100 |

48,5 |

минус 24 |

0,445 |

0,120 |

Факт. 66,10С |

0,18 |

4 |

133,762 |

0,292 |

|

4 |

Смесь 1 и 2 в соотношении 30/70 без перемешивания на мешалке |

77 |

29 |

>100 |

49,0 |

минус 21 |

0,450 |

0,125 |

Факт. 66,80С |

0,34 |

5 |

171,242 |

0,289 |

|

5 |

Смесь 1 и 2 в соотношении 70/30 с перемешиванием на мешалке (1 минуту) |

78 |

28 |

>100 |

49,0 |

минус 24 |

0,455 |

0,123 |

Факт. 66,70С |

0,18 |

4 |

199,936 |

0,290 |

Рисунок 1. Схема смешивания битумов в вертикальных стальных резервуарах в процессе приемки, хранения и нагрева

Влияние технологии терминала на свойства хранимого битума

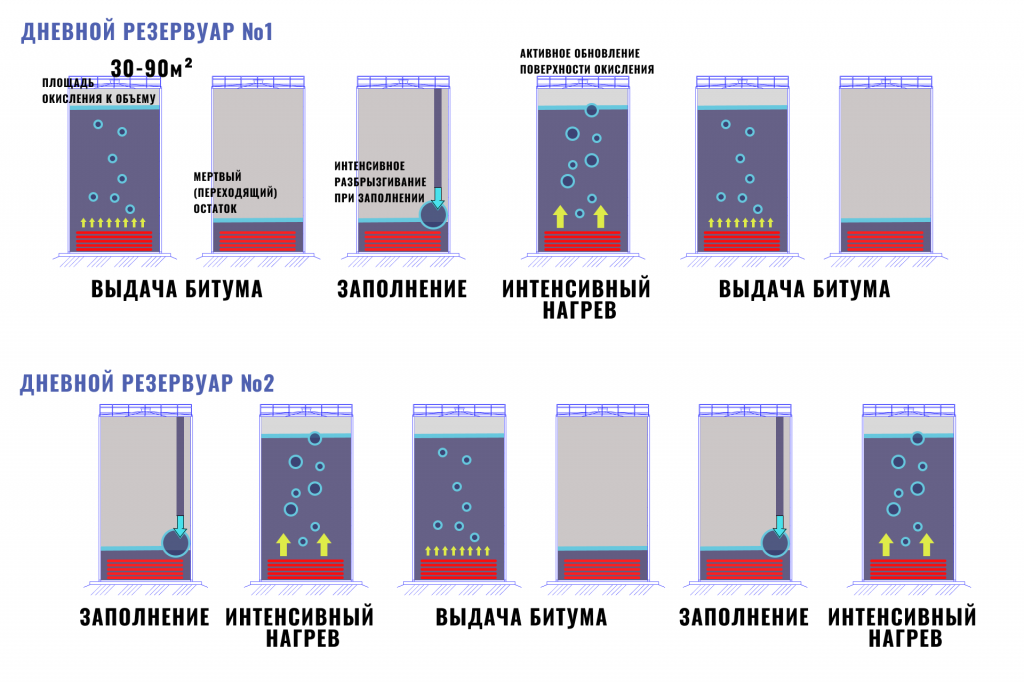

Наиболее известной технологией работы битумного терминала является технология дневного резервуара (с использованием догревочных емкостей), по которой работают бóльшая часть и наиболее известные терминалы в России, и которая отличается крайне негативным воздействием на качественные характеристики битумов. Известно [1-5], что старение битумов, как физическое (испарение легких фракций), так и химическое (окисление кислородом воздуха), тем интенсивнее, чем меньше объем битума и больше площадь зеркала битума в резервуаре, происходящие изменения пропорциональны температуре и времени нагрева. Дневные резервуары (догревочные емкости) являются вторым этапом подготовки и обеспечивают высокотемпературный нагрев битумов и последующую работу в качестве расходного резервуара. Суммарный объем догревочных емкостей, как правило, в два раза выше суточной производительности терминала по отгрузкам. Полный цикл работы такого звена показан на рис.2.

Рисунок 2. Циклограмма работы технологического звена для высокотемпературного нагрева битумов (догревочные емкости)

Основные факторы старения проявляются в резервуарах догрева при их заполнении (осуществляется через крышу, чаще всего наливом свободно падающей струей) и в процессе последующего интенсивного нагрева (зачастую с использованием перемешивающих устройств или циркуляции). Величина, характеризующая отношение площади зеркала битума к объему в таких резервуарах, максимальна, и мощный нагрев, а также перемешивание (при его использовании) приводят к интенсификации взаимодействия с кислородом при высокой температуре в результате активного обновления зеркала битума.

В конце каждой смены в дневном резервуаре остается переходящий остаток, невыбираемый в связи с необходимостью сохранения уровня битума над нагревательными элементами. Таким же остатком является объем, который не был выдан с терминала в связи со снижением объема отгрузок. Этот битум находится в условиях интенсивного негативного воздействия до 1,5-1,8 суток и, безусловно, может стать причиной снижения качества следующей партии отгрузки, попадая в него как часть от предыдущей. Это может быть особенно проблематично при наличии на терминале нескольких марок битума, как правило, отгружаемых через то же звено догревочных резервуаров.

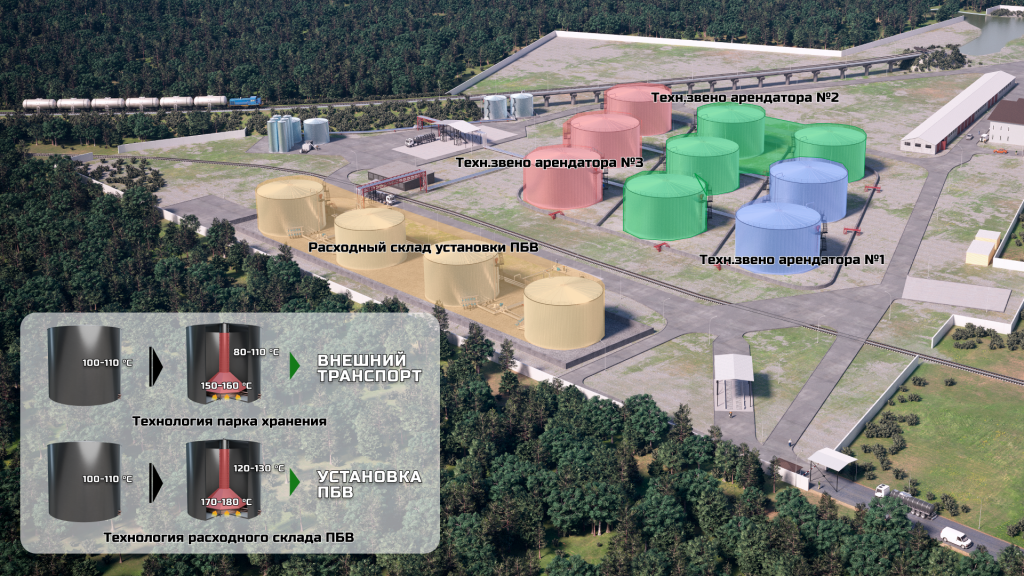

Другими технологиями подготовки битумов на терминалах являются технология внутреннего нагрева Купол™ и технология «хранилище-расходная емкость». Первая предусматривает высокотемпературный нагрев во внутреннем устройстве резервуара, вторая – нагрев всего объема хранения до температур отгрузки, и используется для резервуаров до 1000-2000 м³ с производительностями отгрузки от 150-200 м³/сутки. Факторы старения в этих технологиях никуда не деваются, однако происходит так называемое старение в объеме, которое менее интенсивно, при этом обеспечивается щадящий режим хранения и нагрева (рис. 3). Особенно при использовании внутреннего устройства Купол™, которое позволяет основную массу продукта в резервуаре греть до температур не выше 90-100 0С. Максимальным воздействиям негативных факторов в данных технологиях подготовки подвергается только остаток в резервуаре на конец выдачи.

Рисунок 3. Инфографика по высокотемпературному этапу нагрева битумов различных технологических схем подготовки

Битумные терминалы сегодня все чаще используют, предоставляя услуги хранения для нескольких контрагентов. Применение технологий внутреннего нагрева и хранилищ-расходных емкостей являются наиболее приемлемыми решениями для такого типа услуг и обеспечивают значительное сокращение капитальных вложений за счет сокращения числа дополнительных емкостей и оборудования к ним. В резервуарном парке для целей аренды для каждого контрагента выделяют технологические звенья, работающие независимо и не предусматривающие смешивания продуктов разных арендаторов (рис. 4).

Рисунок 4. Схема битумного терминала с технологией внутреннего нагрева, предоставляющего услуги хранения

Распространение практики паспортизации на битумные терминалы хорошо ложится на технологию дневных резервуаров, для которой есть как возможность в технологическом цикле, так и целесообразность в связи с деградацией качества битума, однако для технологии внутреннего нагрева Купол™ и технологии «хранилище-расходная емкость» в тех ограничениях, что есть сегодня в ГОСТ 33133 (объем партии до 400 м³), потребует установки дополнительных резервуаров для паспортизации, по сути – расходных емкостей, со всеми имеющимися для такого оборудования недостатками, то есть станет дополнительным фактором ухудшения качества битумов. Очевидно, что для данных технологий в случае паспортизации необходимо увеличивать объем партии до номинального объема ключевого резервуара в технологическом звене или предусматривать периодический отбор проб через установленные промежутки времени (один раз в несколько суток).

Однако сама паспортизация битумов для битумных терминалов, по мнению авторов, – избыточная норма, поскольку уже в имеющихся документах технического регулирования решается двойным контролем качества: на НПЗ перед отгрузкой и на асфальтобетонном заводе при входном контроле материалов. На битумном терминале обеспечение качества скорее относится к вопросу менеджмента последнего, и решаться данный вопрос должен внутренней организацией работ. А окончательное решение примет потребитель, отказываясь от товара низкого качества и голосуя рублем.

Литература

1. Портнягин В.Д. Улучшение организации хранения и подготовки дорожных битумов / В.Д. Портнягин, В.А. Кошелев, В.Н. Овсянников, Г.И. Шишов // Автомобильные дороги – 1997. – № 10-11 – С.22-25.

2. Ruxin Jing, Aikaterini Varveri, Xueyan Liu, Athanasios Scarpas & Sandra Erkens (2019): Ageing effect on chemo-mechanics of bitumen, Road Materials and Pavement Design, DOI: 10.1080/14680629.2019.1661275.

3. Engin, Y., Sinan, H. Effects of exposure time and temperature in aging test on asphalt binder properties. International Journal of Civil and Structural Engineering, Volume 5, No 2, 2014, pp. 112-124.

4. Галдина В.Д. Кинетика термоокислительного старения битумов различной природы // Вестник ТГАСУ – 2011. – № 3 – С.133-139.

5. Васьковский В.В. О деградации битума при нагреве // Васьковский В.В., Порадек С.В. // Наука и техника в дорожной отрасли – 2004. – №4 – С. 16-18.

.jpg)