Содержание

Порадек С.В.

Автор неоднократно обращал внимание практических дорожников на проблему выбора, а также технологические проблемы, возникающие в производстве при реализации технологии улучшения битума добавками [1-14]. Однако проблема выбора добавки для конкретных условий и предприятия в настоящее время представляется сложнее, чем это считалось ранее. Причина — важность критерия термической стойкости добавок, от которой прямо зависит время, за которое битум с добавкой сохраняет свои адгезионные свойства на приемлемом уровне.

Мало кого устроит, если уже через несколько часов, когда улучшенный битум попадет в расходную емкость асфальтосмесительной установки или в автогудронатор при устройстве поверхностной обработки, адгезионного эффекта уже не будет или он будет неприемлемо мал. Случай нередкий. Это, если поинтересоваться, взять пробу из расходной емкости или автогудронатора и проверить сцепление в лаборатории. А вот такой контроль — случай редкий!

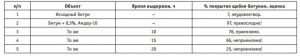

И все же на одном АБЗ, тогда, в 2008 г., базировавшемся в Липецкой обл. и принадлежащем Воронежскому филиалу ДСК «Автобан», в дорожной лаборатории выполнили такую проверку. И когда получили удручающий результат, провели специальное исследование, данные которого были любезно предоставлены автору статьи с правом использования в публикациях. Проверка термической стабильности проводилась при рабочей температуре битума — 150°С. Приготовленная проба улучшенного битума разливалась в баночки, которые выдерживались в сушильном шкафу разное время. Затем проверялось сцепление с гранитным щебнем.

Там применялась добавка Амдор-10. В ТУ на добавку о температурной стойкости сказано, что при температуре 140°С (почему 140, а не 150 — наиболее распространенная рабочая температура битума?) добавка сохраняет свои свойства 72 ч. Понятно, что процесс термической деградации добавки может быть только монотонным, когда сцепление начинает ухудшаться сразу, но сохраняется на приемлемом уровне сколько-то часов, затем оно ухудшается далее уже до уровня ниже приемлемого. То, что получилось в результате исследования, показано в таблице.

Результат таков: приготовленную в реакторе смесь нужно сразу перекачивать в расходную емкость и пускать в дело. А вывод, который можно сделать — данные по термической стойкости добавок, указанные в ТУ или паспортах на всякий случай нужно ставить под сомнение и проверять.

Специалисты и руководство АБЗ приняли соответствующие решения. Например, для производства асфальтобетонных смесей сегодня битум смешивали с добавкой рано утром, а не накануне, как раньше.

Поставщики адгезионных добавок, естественно, в первую очередь заботятся об их эффективности и санитарном аспекте (подтверждение низкой токсичности добавки). Во вторую очередь о технологичности — температура жидкотекучести, которая, как правило, при испытаниях подтверждается. А термическая стойкость — какая получится. Они знают, что потребители выбирают добавку из возможных вариантов, руководствуясь в основном ценой, и проверяют (если проверяют) в своей лаборатории эффективность. Мы видим, что Амдор-10 весьма эффективная добавка! См. строку 2 в таблице. А что 72 ч термической стойкости при температуре 140°С? Получилось-то 10 часов! Правда при 150оС, но разница невелика. Автор не уверен, что поставщиком этот вопрос вообще изучался.

Так что же делать производственникам? Тем, кому качество выполняемых работ небезразлично, при выборе адгезионной добавки из возможных альтернатив поручать лаборатории проводить исследования главным образом их термической стойкости в смеси с битумом при рабочей температуре. А также контролировать сцепление улучшенного битума со щебнем из проб, взятых непосредственно из расходной емкости асфальтосмесительной установки или из автогудронатора, который отправляется на розлив. Ну, а тем, для которых применение адгезионных добавок — просто обязательное мероприятие и не более, советов нет.

Понятно, что дорожная лаборатория должна иметь соответствующую возможность проводить такие достаточно трудоемкие исследования. Тут и укомплектованность лаборатории кадрами [7], и наличие исправного сушильного шкафа.

Здесь возникает еще одна проблема. В абсолютном большинстве дорожных лабораторий нет специализированных смесителей для объединения битума с добавками. Лаборанты, как правило, перемешивают добавку с битумом вручную — в консервной банке на электроплитке стеклянной палочкой. Однородность смеси далее не контролируется. Где гарантия, что при оценке сравнительной эффективности разных добавок они были перемешаны с битумом идентично? Разумеется, таких гарантий нет. И весьма вероятна ошибка в выборе из-за разной степени перемешивания проб с разными добавками.

Автор советует лаборантам вместо стеклянной палочки использовать столовую вилку. И перемешивать не круговыми движениями. Нужно помнить, что добавки легче битума и плавают в банке на его поверхности, и перемещать вилку следует также в вертикальном направлении. Если делать для каждой порции битума 500 г с добавкой при той же температуре точно по 300 движений вилки, то вероятнее всего смеси будут однородными и одинаково перемешанными.

Разумеется, требование получения однородной смеси относится и к основному производственному оборудованию. Иначе настоящей отдачи от понесенных затрат не будет. Приведенные литературные источники помогут специалистам и руководителям дорожных предприятий вникнуть в проблемы, возникающие при применении технологии улучшения битума добавками, и найти грамотные технические решения.

Список литературы:

- Порадей С.В. Технологические проблемы улучшения битума добавками//Наука и техника в дорожной отрасли. — 1999. № 3, с. 30-32.

- Порадек С.В. Устройство для интенсивного перемешивания гудрона и битума в горизонтальных емкостях // Автомоб. дороги: Информ. сб./ФГУП Информавтодор. — — Вып.12, — с. 24-28.

- Порадек С.В. Как получить однородную смесь при объединении битума с жидкими добавками// Наука и техника в дорожной отрасли. — 2006, № 1, с. 21-22.

- Порадек С.В. Лабораторный смеситель для приготовления проб при подборе рецепта ПЬВ //Наука и техника в дорожной отрасли. — 2000, № 2, с. 20.

- Порадек С.В. Еще раз о технологии улучшения битума добавками // Наука и техника в дорожной отрасли, № 3, 2006, с. 30-31.

- Порадек С.В. Проблемы лабораторного обеспечения технологии улучшения битума добавками // Наука и техника в дорожной отрасли. — 2007, № 3, с. 43-44.

- Васьковский В.В., Порадек С.В. Дорожная лаборатория. Из прошлого в будущее // Наука и техника в дорожной отрасли. — 2005, № 2, с.17-18.

- Порадек С.В. Как выбрать адгезионную добавку// Наука и техника в дорожной отрасли, /V? 3, 2005, с. 45-46.

- Порадек С.В. Как получить однородную смесь при объединении битума с жидкими добавками// Наука и техника в дорожной отрасли, N! 1, 2006, с. 30-32.

- Порадек С.В. Ошибки производственников при модифицировании и улучшении битума добавками // Новости в дорожном деле: Информ. сб./ФГУП Информавтодор. — — Вып. 4, с. 16-24.

- Порадек С.В. Что нужно знать об адгезионных добавках и оборудовании для их перемешивания с битумом // Новости в дорожном деле: Информ. сб./ФГУП «Информавтодор». — М„ 2006. — Вып. 3, — с. 32-37.

- Порадек С.В. Способ оценки однородности смесей битума с добавками //Новости в дорожном деле: Информ. сб./ФГУП «Информавтодор». — М„ 2006. — Вып. 6, с. 57-60.

- Порадек С.В. Проблемы выбора и применения адгезионных и модифицирующих добавок к битуму//Дороги содружества, N: 2,2007, с. 34-35.

- Порадек С.В. Опыт применения адгезионных добавок к битуму // Новости в дорожном деле: Информ. сб./ФГУП Информавтодор. — М„ 2007 г., вып. 2, с.45-51.

.jpg)