Содержание

Саенко Сергей Сергеевич, к.т.н.

Никулин Юрий Яковлевич, к.т.н., профессор,

Севостьянов Сергей Михайлович

Введение

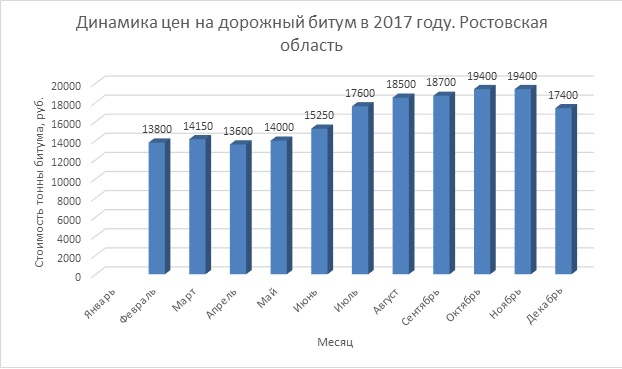

При установившейся тенденции изменения стоимости дорожного битума в течение года (рис. 1) сохраняется тренд на увеличение запаса единовременного хранения производственных предприятий, выпускающих асфальтобетонные смеси. Несмотря на возрастающую долю строительства вертикальных наземных битумных хранилищ, анализ конструкторской документации, опыт энергетических обследований показывают, что ответ на вопрос «Какими должны быть нагревательные элементы?» до сих пор не получен. Однозначно можно сказать, что преимущество имеют масляные системы нагрева. Данная статья посвящена анализу и обобщению сведений о существующей практике проектирования масляных регистров вертикальных наземных битумохранилищ с разработкой рекомендаций по выбору основных параметров.

Рис. 1. Динамика цен на дорожный битум в 2017 году в Ростовской области (по сведениям ООО Автодоркомплекс)

Зарубежный опыт

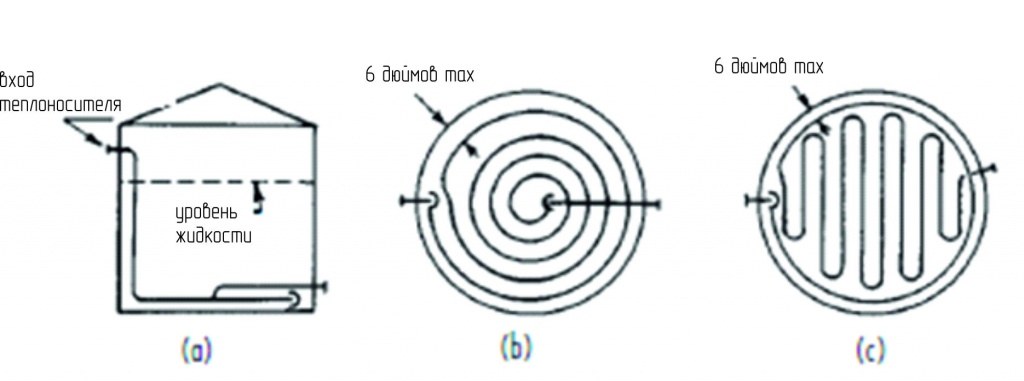

Вопрос проектирования регистров систем нагрева резервуаров, работающих при заданных температурах (поддержание режима), и в которых осуществляется нагрев до требуемой температуры за заданное время, во многом решен. Используются регистры разных форм и конфигураций (рис.2), для быстрого нагрева – спиралевидные, также широко применяют змеевиковые, для жидкостей с плохими теплопроводными характеристиками используют оребренные регистры [1].

Рис. 2. Традиционная форма регистров для сплошного покрытия днища резервуара: а) подъем входа в спиральный регистр, b) спиральный регистр, c) змеевиковый регистр с обводным кольцом [1]

В основном наиболее экономичными и чаще встречающимися в зарубежной практике являются регистры из труб 50,8 мм и 63,4 мм (2 и 2 ½ дюймов), также используют 38,1 мм (1 ½ дюйма) трубу [1].

Максимальное расстояние между трубами 50,8 мм и большего диаметра рекомендуется назначать не более 0,6 м. Такое же расстояние должно быть обеспечено до стенки резервуара. При меньших диаметрах труб расстояние между нагревательными элементами должно быть уменьшено. При использовании змеевиковых подогревателей вдоль стенки резервуара должно быть предусмотрено кольцо на расстоянии около 152 мм (6 дюймов) для нагрева пристеночного слоя.

Ввод масляного регистра рекомендуют устраивать выше уровня жидкости (рис.2а) для обеспечения выхода (отвода) вдоль него разогретых потоков жидкости. Нагреватели должны располагаться непосредственно на днище резервуара или над ним на расстоянии не более 50-152 мм.

Площадь поверхности нагрева для резервуаров, в которых нагрев должен завершиться к определенному времени, определяется по формуле:

Ac=[Q/Gh+Us*Ae((tf+to)/2-tm][1/(Uc(th-(tf-to)/2)]*(F), (1)

Q=W*c*(tf-to), (2)

где Q - количество тепла, требуемое для нагрева жидкости (вещества) от начальной температуры to до конечной температуры tf, ккал;

c - теплоемкость жидкости (вещества), ккал/(кг·°С);

W - масса нагреваемой жидкости (вещества), кг;

Gh - продолжительность периода нагрева, час;

Us, Uc - коэффициент теплопередачи через стенку резервуара и через регистры нагрева соответственно, ккал/(м²·°С·час);

Ac, Ae - площадь поверхности регистров и эквивалентной поверхности теплоотдачи соответственно, м²;

th, tm средняя температура нагревающей среды и окружающей среды соответственно, °С;

F - расчетный коэффициент запаса.

Отечественный опыт

В российской практике существующие подходы к организации технологического процесса можно разделить следующим образом:

- с откачкой битума насосом и самотечной выдачей;

- с устройствами локального нагрева и без подобных устройств.

Обычно система нагрева включает от одного до трех контуров нагрева:

- основной (донный) нагреватель;

- настенный нагреватель;

- местный (локальный) нагреватель.

Из наиболее часто встречающихся на сегодняшний день схем подогрева наземных битумохранилищ можно выделить следующие три:

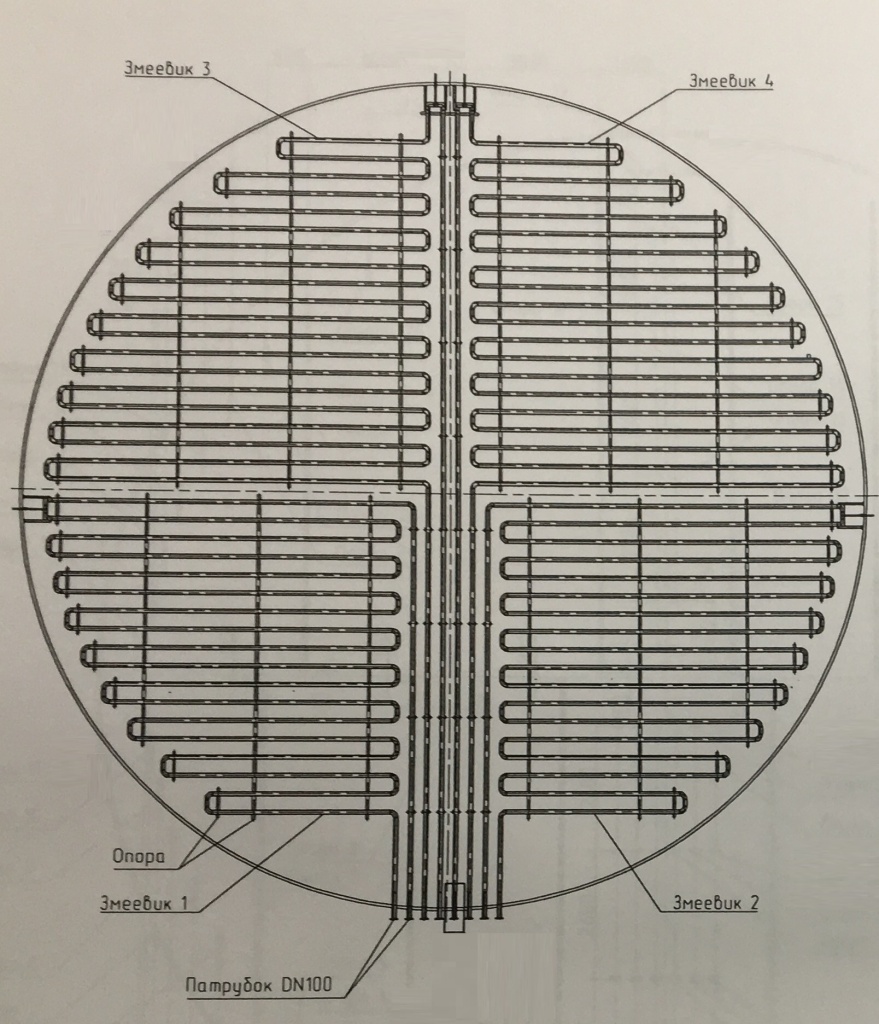

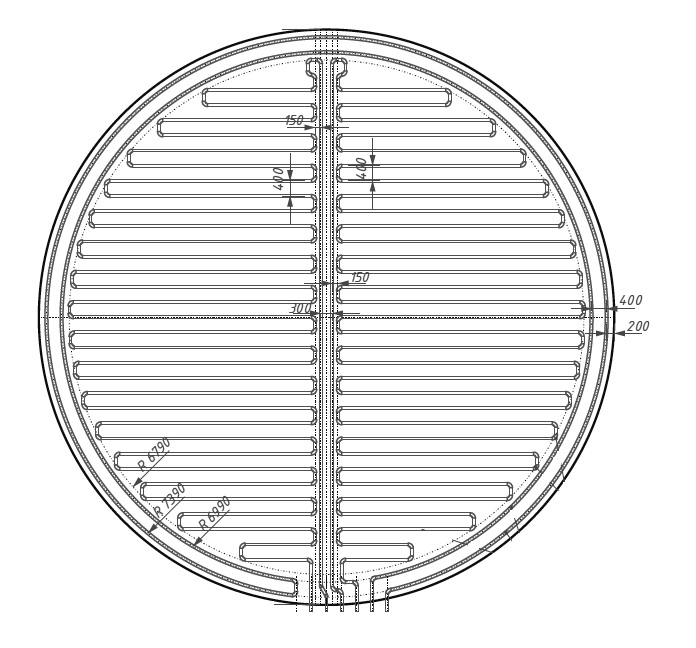

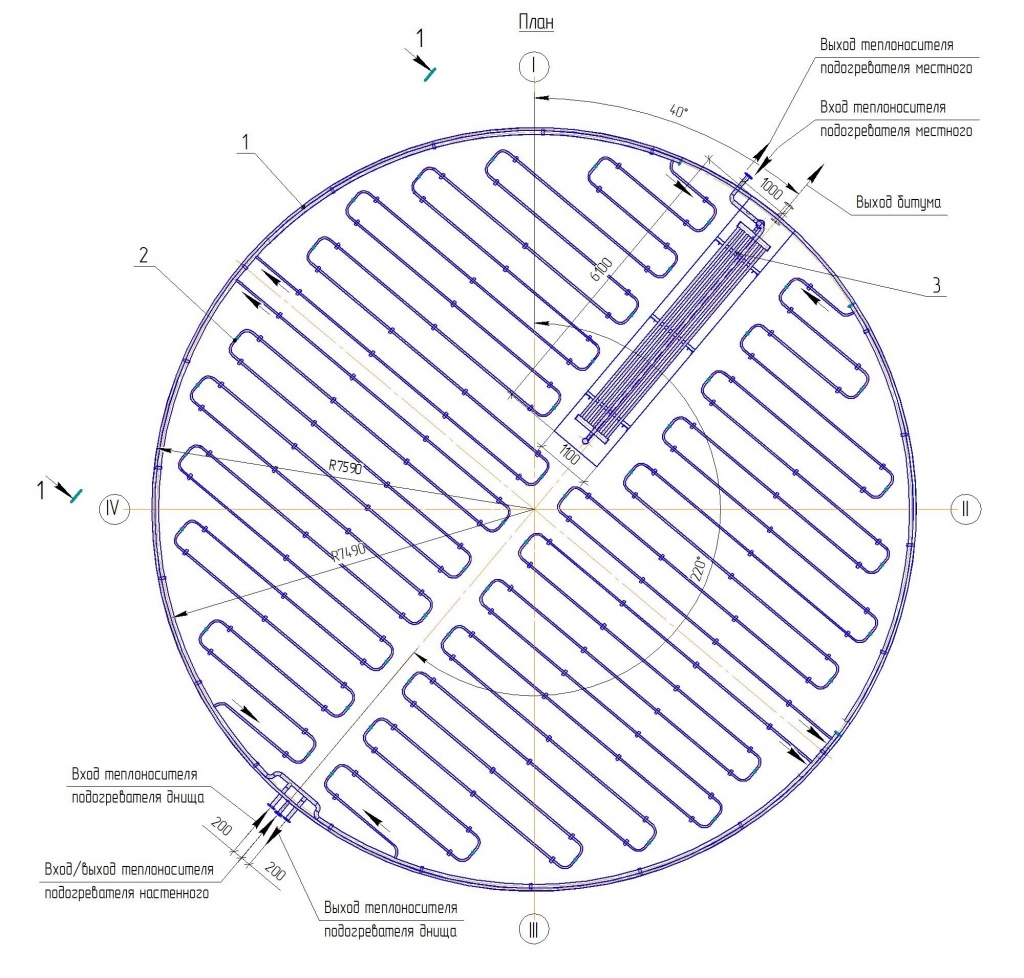

Схема 1. Регистр нагрева включает основной (донный) нагреватель, расположенный равномерно по всей площади днища (рис.3). Дополнительно при такой схеме может быть использован настенный регистр. Забор битума осуществляется битумным насосом.

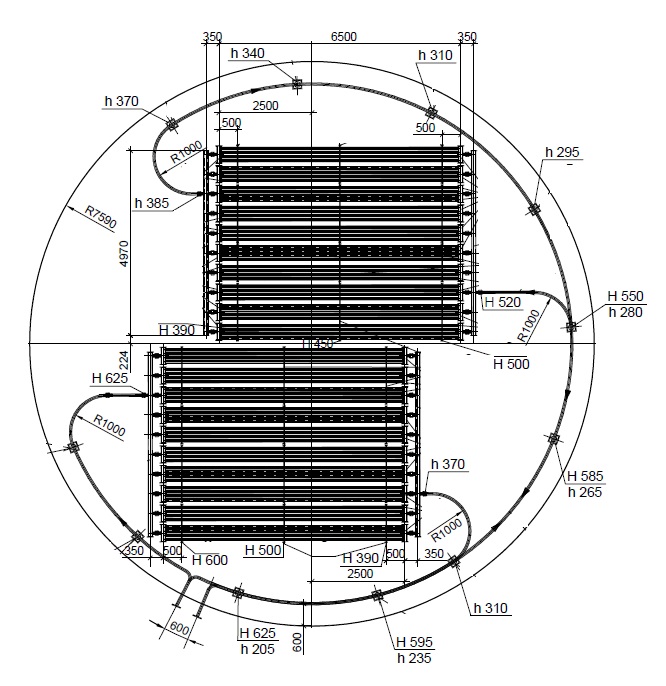

Схема 2. Регистр нагрева включает основной (донный) нагреватель, настенный и местный (локальный) в зоне забора вяжущего из битумохранилища (рис.4). Забор битума осуществляется битумным насосом.

Схема 3. Регистр нагрева включает местный (локальный) нагреватель в зоне забора битума в центральной части битумохранилища (рис. 5). Может также иметь нагреватели предварительной подготовки, донный и настенный. Забор битума осуществляется насосом.

Рис. 3. Схема подогревателя, состоящего из основного (донного) подогревателя (схема № 1): (a) ЗАО Химсталькон-Инжиниринг; (b) ООО Энергоэффективные Битумные Технологии

Рис. 4. Схема подогревателя, состоящего из основного (донного), настенного и местного подогревателя (схема № 2 – ООО Самараэнергомонтажпроект)

Удалено в связи с участившимися попытками копировать продукцию

Рис. 5. Схема подогревателя, состоящего из местного (локального), настенного и донного предварительного нагрева подогревателя (схема № 3 – ООО Энергоэффективные Битумные Технологии)

В качестве труб регистра в отечественной практике используют трубы 38 мм, 57 мм, 76 мм и 108 мм. Преимущество имеют змеевиковые подогреватели. Среди частых недостатков можно отметить нарушение условия последовательного протекания теплоносителя, что значительно снижает скорость его движения и, соответственно, коэффициент теплопередачи [3]. Использование систем нагрева, не рассчитанных на высоковязкие жидкости (рис.6), может стать причиной затруднений в работе хранилища.

Высота донных нагревателей над днищем резервуара колеблется в диапазоне от 210 до 550 мм.

Процесс нагрева состоит из начального (переходного периода) – подготовительный режим, в течение которого осуществляется предварительная подготовка битума, нагрев до требуемого состояния критически необходимой массы битума; и рабочий режим – в течение которого обеспечивается выдача проектного количества вяжущего при расчетном температурном состоянии.

Продолжительность начального периода определяется исходным состоянием битума, габаритными размерами хранилища, тепловой мощностью тепловыделяющего оборудования, конфигурацией и площадью масляных регистров, состоянием окружающей среды, параметрами тепловой защиты и многими другими факторами и составляет от одной недели до месяца.

Рациональное проектирование систем нагрева

Задачей рационального проектирования битумных хранилищ является разработка систем, обеспечивающих быстрый переход хранилища в рабочий режим, сокращение тепловых потерь, обеспечение непрерывной работы в рабочем режиме, и, конечно, сохранение качества битума в процессе хранения и термической обработки. Последний критерий выполняется только в том случае, когда объем расходуемого в сутки битума равен производительности хранилища на выдаче. При этом система должна обеспечивать гибкость при нестационарной потребности предприятия в битуме (вынужденные остановки в работе выходные и праздничные дни, снижение объема хранимого продукта). В противном случае избыток тепла от нагревательных элементов приводит к разогреву большего чем требуется объема битума, что создает условия для деградации вяжущего и роста затрат на компенсацию тепловых потерь [4, 5]. Ни одно из предлагаемых в статьях [6, 7] устройств локализации нагрева не способно обеспечить щадящий режим нагрева при нестационарном потреблении битума.

Рис. 6. Пример неудачного проектного решения системы нагрева битума в вертикальном хранилище

В ранних исследованиях [8] отмечалось, что перекос в количестве выделяемого тепла для нагрева, тепловыми потерями и суточной производительностью приводил к нагреву битума до высоких температур, во всем хранимом объеме.

Обеспечение гибкости системы нагрева возможно путем контроля баланса в автоматическом или ручном режиме между требуемым и потребляемым храним продуктом количества тепла. В свою очередь, регулирование подачи тепла возможно в масляных системах ограничением активной площади нагрева (использование нескольких контуров нагрева), снижением скорости и количества теплоносителя, ограничением области распространения тепла (устройства локального нагрева битума).

Нагрев битума и его длительная термическая обработка могут стать причиной необратимого ухудшения свойств [9-12], что требует при проектировании систем нагрева битума в хранилищах большого объема особенных подходов. Основные целевые показатели (задачи): снижение затрат, сохранение качества дорожного битума, обеспечение работоспособности и надежности системы.

Безусловно, при разогреве всего хранимого битума время термической обработки вяжущего (хранения при температуре более 100 °С) должно определяется его термической стабильностью и может быть выражено условием:

Мхран/Псут.выд =< Тпред,

где Мхран - масса битума в хранилище, т;

Псут.выд - суточная производительность хранилища по выдаче битума, т/сут;

Тпред - предельное время хранения битума в диапазоне температур от 100 до 150 °С, сут.

При необеспечении выполнения условия в хранилищах должны в обязательном порядке использоваться устройства локального нагрева. Учитывая, как правило, невысокую суточную потребность в битуме наиболее распространенных асфальтосмесительных установок, область применения хранилищ без устройств локализации нагрева должна быть ограничена только предприятиями с высокой суточной выдачей – битумными терминалами.

Выбор схемы и параметров (площади теплоотдачи) регистра нагревателя должны осуществляться с учетом основных положений теплотехники и законов распространения тепла в битуме – крайне низкая передача тепла теплопроводностью в поперечном направлении и в пространство под нагревателем [13], при свободной конвекции – движение битума в форме восходящей струи, постоянно расширяющейся с высотой [14].

Суммарную площадь регистров нагрева не следует назначать больше, чем площадь, способную передать максимальное количество тепла, выделяемого нагревателем масла в час Qнм max, при минимальных значениях произведения коэффициента теплоотдачи и градиента температур между нагреваемой средой (tb) и теплоносителем (th):

Ac max = Qнм max/(Uc(th-tb))min, (3)

Количество тепла, передаваемое нагревательными элементами, определяется уравнением (2). Расчет требуемого количества тепла и в дальнейшем площади регистров систем нагрева по (1) может быть выполнен на основе следующей системы критериальных уравнений:

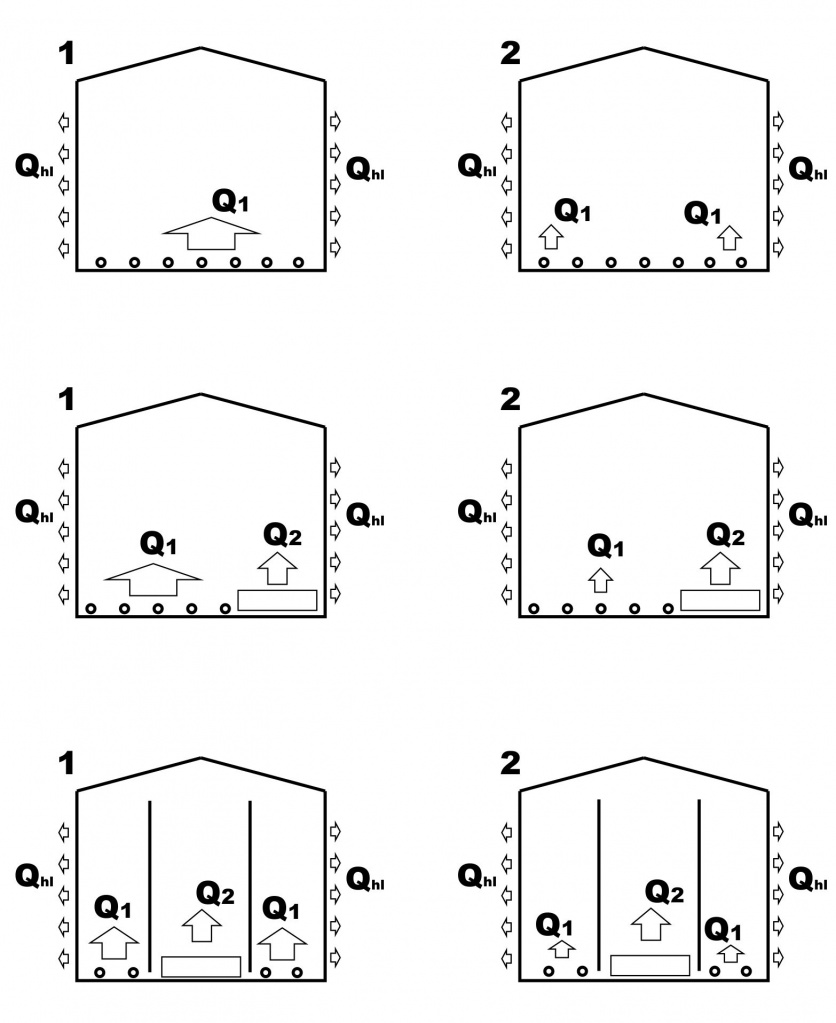

Схема 1.

1. Подготовительный режим Q1=(Qm-Qh)/(Gh+Qhl)

2. Рабочий режим Q1=Qhl

Схема 2.

1. Подготовительный режим Q1+Q2=Qm/(Gh+Qhl)

2. Рабочий режим Q1=Qhl, Q2=Qh/Gh

Схема 3.

1. Подготовительный режим Q1+Q2=Qm/(Gh+Qhl)

2. Рабочий режим Q1=Qhl или Q1=Qhl+Qm/Gh*, Q2=Qh/Gh. * -в случае плавления не всей массы в подготовительный период

где Q1, Q2 количество тепла, выделяемое первым и вторым контуром нагрева, соответственно, ккал/час;

Qm, Qh количество тепла, необходимое для плавления и нагрева до температуры выдачи, соответственно, ккал;

Qhl - часовые потери тепла, ккал/час.

На начальном этапе работы битумохранилища для схем 2 и 3 должен быть обеспечен прогрев массы битума, исключающей при заборе вакуумирование. В рабочем режиме контур нагрева 2 (в зоне локализации: устройстве локального нагрева или у местного подогревателя) должен обеспечить выделение в сутки/смену/час количество тепла, достаточное для нагрева суточной/сменной/часовой потребности для выдачи от температуры плавления до не менее температуры перекачки (100 °C), за это же время контур нагрева 1 должен обеспечить плавление того же объема битума и выделить тепло в количестве, достаточном для компенсации потерь, либо в случае плавления битума во всем объеме хранения во время подготовительного режима, выделить количество тепла, теряемого за этот же период в атмосферу. Конструкция устройства локального нагрева должна исключать рассеивание тепла на объем битума более, чем требуется для выдачи.

При использовании схемы 1 в системе нагрева в подготовительном режиме осуществляется плавление и нагрев битума до минимально возможной для перекачивания температуры (из соображений сохранности качества битума), а в рабочем режиме количество тепла, выделяемого нагревателями контура 1, не должно превышать потерь тепла в атмосферу.

Заключение

На основе вышеизложенного можно сделать следующие выводы и рекомендации:

1. Проектирование нагревательных элементов (регистров нагрева) масляных систем битумных хранилищ сложный процесс и не должен сводиться только к определению необходимой площади нагрева исходя из требуемого времени. Важную роль играют проектная производительность, форма и конфигурация регистров, диаметр труб и параметры течения.

2. Выбор режима нагрева битума должен осуществляться на основе склонности вяжущего к старению и на предприятиях с невысокой потребностью обязательно использование устройств локализации, исключающих прогрев всей массы хранимого вяжущего до высоких температур.

3. С целью исключения перегрева битума при хранении в традиционных битумохранилищах следует предусматривать мероприятия по регулированию количества тепла, поступающего в резервуар: использованием нескольких контуров (в том числе контура компенсации тепловых потерь), приборов учета тепловой энергии, систем автоматической стабилизации или режимных карт для управления нагревом в ручном режиме.

Список литературы

1. Richard L. Shilling, Kenneth J. Bell, Patrick M. Bernhagen, Thomas M. Flynn, Victor M. Goldschmidt, Predrag S. Hrnjak, F. C. Standiford, Klaus D. Timmerhaus. Perrys Handbook Heat Exchanger Notes from 06 361 at Carnegie Mellon. Section 11 Heat-Transfer Equipment. From: .

2. David Stuhlbarg. How to Design Tank Heat Coils. PETROLEUM REFINER. Vol. 38. No 4, April,1950.

3. Порадек С.В. Нагревательные элементы для масляного обогрева битумных емкостей // Наука и техника в дорожной отрасли. – 2003. – № 1. – С. 19-20.

4. Bražiunas J., Sivilevicius H. Heat Transfer and Energy Loss in Bitumen Batching System of Asphalt Mixing Plant. The 9th International Conference «ENVIRONMENTAL ENGINEERING» 22-23 May 2014, Vilnius, Lithuania – 8 p.

5. Саенко С.С. Вопросы энергосбережения / С.С. Саенко, Ю.Я. Никулин // Мир дорог – июнь 2017 – № 98 – С.55-57.

6. Порадек С.В. Как взять битум из хранилища // Наука и техника в дорожной отрасли. – 2003. – № 3. – С. 28-29.

7. Порадек С.В. Как взять битум из хранилища – 2 // Наука и техника в дорожной отрасли. – 2010. – № 1. – С. 38-39.

8. Uglova E.V., Nikulin Yu.Ya., Saenko S.S. Study of Temperature Fields in Bitumen Storages and Dehydration Reservoirs. Research Journal of Pharmaceutical, Biological and Chemical Sciences. Volume 7, Issue 3, 2016 (May - June). ISSN: 0975-8585.

9. Васьковский В.В. Можно ли хранить битум / В.В. Васьковский, С.В. Порадек // Наука и техника в дорожной отрасли. – 2005. – № 1. – С. 18.

10. Васьковский В.В. О деградации битума при нагреве / В.В. Васьковский, С.В. Порадек // Наука и техника в дорожной отрасли. – 2004. – № 4. – С. 16-18.

11. Порадек С.В. Еще раз о деградации битума при нагреве // Наука и техника в дорожной отрасли. – 2007. – № 1. – С. 27.

12. Портнягин В.Д. Влияние температуры, кислорода воздуха и длительности их воздействия на структурно-механические свойства битумов // Совершенствование технологии, механизации и организации работ по строительству и ремонту городских дорог. – М.: ОНТИ АТХ, – 1981. – Науч.труды – Вып. 194).

13. Портнягин В.Д. Особенности разогрева битума на АБЗ и интенсификация процесса /В.Д. Портнягин, Н.В. Михайлов // Автомобильные дороги. – 1964. – №12. – С. 17-18.

14. Гольштейн В.М. Исследование процесса разогрева вязких жидкостей линейными источниками тепла / В.М. Гольштейн, И.И. Давитнидзе, И.М. Гурбанов // Труды ВНИИСТРОЙДОРМАШ. – 1975. – Выпуск 68. – С.40-44.