Page content

Саенко С.С., к.т.н., доцент

Никулин Ю.Я., к.т.н., профессор

Бугров Д.С.

Аракелян С.А.

Актуальность

За последние пятнадцать лет в мире наблюдается абсолютный рост энергопотребления. При этом за период 1990-2015 гг. энергоемкость мировой экономики сократилась на 22% [1].

Наблюдается сближение величины энергоемкости ВВП разных стран. Тенденция снижения энергоемкости экономики в России соответствует общемировому тренду. При этом в перспективе энергопотребление в России имеет большую неопределенность и будет зависеть от структурных изменений в экономике, возможностей повышения качества жизни населения, реализации мер энергосбережения и энергоэффективности [2].

Дорожная отрасль не является наиболее энергоемкой [3, 4], но, по мнению некоторых авторов [5-7], имеет серьезный потенциал ресурсосбережения. По данным Руденского А.В. [6] до 25-30% энергозатрат при устройстве асфальтобетонных покрытий составляют транспортные операции (в том числе погрузочно-разгрузочные), из них до 10-15% непосредственное транспортирование асфальтобетонных смесей к месту укладки. Энергозатраты на приготовление асфальтобетонной смеси составляют около 40-50% общего объема энергозатрат, а укладка и уплотнение смесей – около 5%.

На приготовление одной тонны асфальтобетонной смеси только на нагрев битума до рабочей температуры требуется до 100-110 МДж/т смеси [6]. Ранние исследования авторов [8] показывают, что существенной проблемой энергосбережения является определение фактического уровня энергопотребления, что делает работы в области нормирования и классификации крайне актуальными.

Состояние вопроса

Подход, описанный в [9], с нормированием затрат по минимально требуемому количеству тепла для осуществления операций нагрева и транспортирования является «идеальным» случаем.

В действительности технологический процесс хранения и переработки битумов – многофакторная система, в которой отдельные параметры могут стать причиной увеличения энергоемкости.

В целом, затраты тепловой энергии при приемке, хранении и подготовке битумов обусловлены необходимостью:

- прогрева транспортных коммуникаций (битумопроводов и запорной арматуры) для внутризаводского транспортирования битумов перед началом его осуществления;

- прогрева транспортных коммуникаций (маслопроводов и запорной арматуры) для внутризаводского транспортирования термальных масел перед началом его осуществления;

- прогрева металлоконструкций резервуарного оборудования и насосов битума в период запуска производственного процесса (начало строительного сезона);

- прогрева металлоконструкций станций нагрева теплоносителя и регистров технологического оборудования в период запуска производственного процесса (начало строительного сезона);

- плавления (в случае перехода в аморфное состояние) и нагрева битумов до требуемых температур;

- нагрева теплоносителя, находящегося в системе, до рабочих температур;

- компенсации тепловых потерь от поверхности технологического оборудования (резервуары, насосное оборудование, теплообменное оборудование, масло- и битумопроводы, запорная арматура и др.) в окружающую среду в процессе хранения, нагрева или транспортирования битумов и теплоносителей.

При этом известны, как минимум, четыре принципиальных подхода к хранению битумов:

- с использованием ямных хранилищ;

- с использованием наземных хранилищ (горизонтальные емкости и вертикальные резервуары);

- с хранением в среднетоннажной упаковке;

- без использования хранилищ (работа «с колес»).

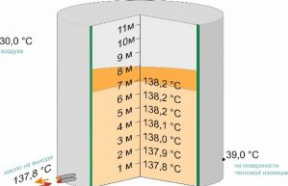

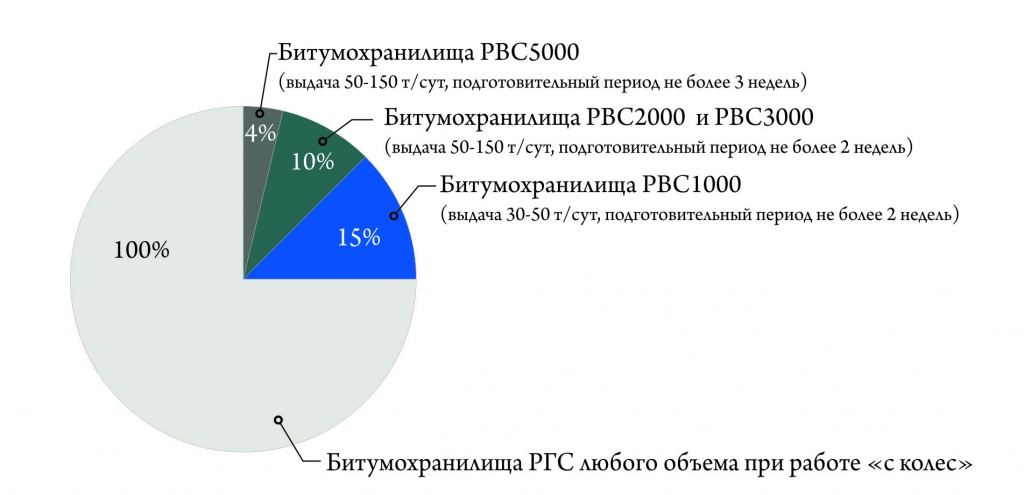

Более того, температурные режимы подготовки, ритмичность работы и параметры технологического оборудования в рамках даже одного способа нагрева вносят существенные изменения в характер энергопотребления. Например, недостаточная мощность станций нагрева, равно как и малая тепловая производительность регистров резервуара, приводят к удлинению технологической операции нагрева и увеличению доли затрат на компенсацию тепловых потерь в общем уровне энергопотребления. В целом, расчетное значение потерь от суммарных затрат только в период выхода на рабочий режим и при выдаче битумов находится в диапазоне от 4-15% в хранилищах большого объема до 100 % для емкостей операционного хранения при работе «с колес» (см.рис. 1).

Габаритные размеры емкостей догрева или использование вместо них устройств внутреннего нагрева в вертикальных резервуарах (типа системы КУПОЛ), параметры системы транспортирования как теплоносителя, так и основного продукта (битум, ПБВ, битумная эмульсия и проч.) также в значительной мере влияют на дополнительные энергетические затраты.

Как правило, цехи и терминалы хранения и подготовки битумов имеют ярко выраженный сезонный характер работы с двумя или более пиками энергопотребления: в период приемки битумов на склад и в период выдачи. Технологическое оборудование нефтеперерабатывающих заводов (склады оперативного и, иногда, длительного хранения), а также некоторых современных российских битумных терминалов работает в непрерывном режиме (режим поддержания температуры).

Учесть особенности конкретного технологического процесса возможно путем учета теплового баланса технологических линий с разбивкой затрат по всему перечню возможных статей потребления.

Рис. 1. Расчетные значения процента тепловых потерь от суммарных энергозатрат на нагрев и поддержание температурного режима битума в битумохранилищах (данные получены расчетным путем только для поверхности резервуара, без насосов и трубопроводов, со значениями нормированного теплового потока по СП 61.13330)

В методических рекомендациях по нормированию расхода топлива для приготовления асфальтобетонных смесей [10] представлена методика расчета допустимых энергозатрат для технологических линий, в которых для хранения используют ямные хранилища. Методика мало применима для целей нормирования энергопотребления при других способах подготовки битумов.

Нормирование затрат на нагрев битума

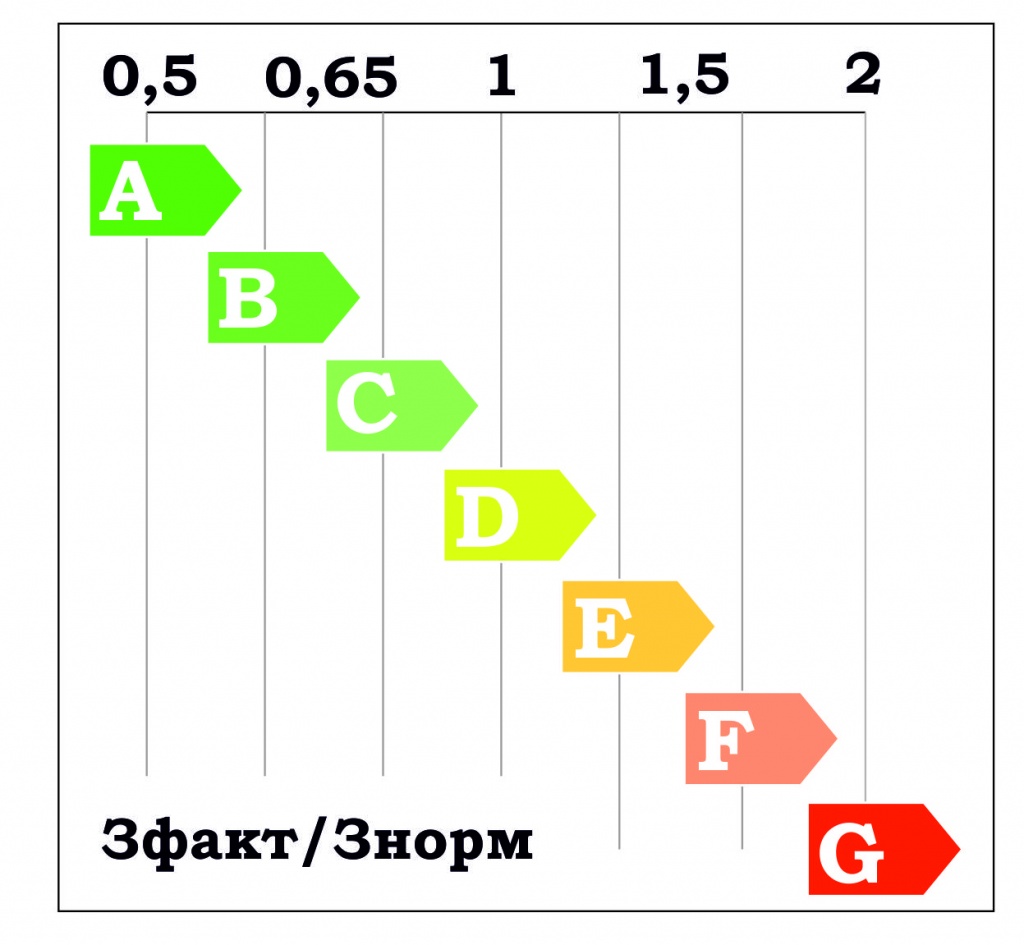

Класс энергоэффективности может быть определен на основе расчетного значения коэффициента энергетической эффективности (индекса энергоэффективности EEI) по следующей формуле:

Кэ=Зф/Зн, (1)

где Кэ - коэффициент энергетической эффективности;

Зф - фактические затраты предприятия на технологические нужды. Могут быть выражены как затраты энергоносителя (газ, жидкое топливо и т.п.) или их электрического эквивалента, единицы тепловой энергии к единице продукции или годовому объему производства. Для удобства комплексной оценки рекомендуется затраты энергии выражать в Вт (Ватт). Определяется по результатам учета счетчиками предприятия;

Зн - нормативные затраты предприятия на технологические нужды. Расчетное значение для принятой технологии на производстве. Единицы измерения должны соответствовать единицам измерения фактических затрат .

В соответствии с рекомендациями [9] при значении уровень энергопотребления соответствует среднему классу D, а за минимальное и максимальное значение, соответствующее классам А и G можно соответственно принять 100% снижение или увеличение энергопотребления по отношению к нормативному (рис. 2).

Рис. 2. Схема назначения класса энергетической эффективности технологических линий подготовки битумов

При расчете нормативных затрат предприятия на технологические нужды определяются затраты энергии на нагрев, компенсацию тепловых потерь (с учетом фактического времени работы) и на осуществление операций внутризаводского транспортирования, а также перемешивания и компаундирования (при приготовлении модифицированных вяжущих и битумосодержащих продуктов). В общем виде нормативные затраты предприятия на технологические нужды описываются формулой:

Зн = ΣQн + ΣQп + ΣЭт, (2)

где ΣQн - суммарная тепловая энергия, необходимая для осуществления операций нагрева в технологическом цикле, МВт;ΣQп - суммарная тепловая энергия, необходимая для компенсации потерь с поверхности технологического оборудования при осуществлении операций приемки, хранения, нагрева и выдачи, МВт;

ΣЭт - суммарная электрическая энергия, необходимая для осуществления операций внутризаводского транспортирования и компаундирования, МВт.

Тепловая энергия для нагрева затрачивается в технологическом цикле как на нагрев самого продукта, так и на нагрев технологического оборудования. Например, нагреватели жидкого теплоносителя, резервуары хранения и технологического нагрева, битумо- и маслопроводы и т.п. Исходный пуск, периодические запуски системы после зимнего периода, запуски в период приемки вяжущих в межсезонье – отражаются на суммарных затратах предприятия. В общем виде формула суммарной тепловой энергии может быть записана как:

ΣQн = ΣMi·Ci·(Tк - Тн)·Nцi, (3)

где Mi - масса i-го разогреваемого продукта / материала: битум, ПБВ, битумная эмульсия, термальное масло системы, металлический корпус резервуара, металлоконструкции системы транспорта масла и продукта, тепловая изоляция, корпус нагревателя термального масла, краны, насосное оборудование и др.), т;

Ci - теплоемкость i-го разогреваемого продукта / материала, Вт/(т·°С);

Тн, Tк - начальная и конечная температуры нагрева соответственно, °С;

Nцi - число циклов нагрева i-го разогреваемого продукта, ед.

Величина затрат на компенсацию тепловых потерь определяется параметрами теплоотдающих поверхностей технологического оборудования (площадь) и трубопроводов (длина), нормированной плотностью тепловых потерь и временем работы:

ΣQп = ΣFср · qнормF · tj + ΣLj · qнормL · tj, (4)

qнормF - нормированная плотность потока для j-го оборудования с диаметром более 1400 мм и плоских стенок, Вт/(м²·час);

Lj - длина j-го трубопроводов, м;

qнормL - нормированная плотность потока для j-го трубопроводов, (Вт/м·час);

tj - время работы j-го оборудования или j-го трубопровода, час.

В табл. 1 представлены габаритные размеры и площади поверхностей стандартного резервуарного оборудования цехов хранения и нагрева битумов (по данным ГОСТ 31385-2016 «Резервуары вертикальные цилиндрические для нефти и нефтепродуктов. Общие технические условия» и ГОСТ 17032-71 «Резервуары горизонтальные для нефтепродуктов. Типы и основные размеры»).

Таблица 1. Средние площади активной (непосредственно контактирующей с хранимым продуктом) теплоотдающей поверхности стандартного резервуарного оборудования цехов хранения и подготовки битумов (выдержки ГОСТ 31385-2016 и ГОСТ 17032-71)

|

Технологический резервуар |

Габаритные размеры согласно ГОСТ, м |

Номинальный объем, м³ |

Средняя площадь теплоотдающей поверхности, м² |

|

|

Диаметр |

Длина / Высота |

|||

|

Р-25 |

2,76 |

4,83 |

25 |

27 |

|

Р-50 |

2,76 |

9,6 |

50 |

48 |

|

Р-60 |

2,76 |

11,09 |

60 |

54 |

|

Р-75 |

3,24 |

9,72 |

75 |

58 |

|

Р-100 |

3,24 |

12,7 |

100 |

72 |

|

РВС 100 |

4,73 |

6,0 |

100 |

41 |

|

РВС 200 |

6,63 |

6,0 |

200 |

57 |

|

РВС 300 |

7,58 |

7,5 |

300 |

83 |

|

РВС 400 |

8,53 |

7,5 |

400 |

94 |

|

РВС 700 |

10,43 |

9,0 |

700 |

135 |

|

РВС 1000 |

10,43 |

12,0 |

1000 |

185 |

|

РВС 2000 |

15,18 |

12,0 |

2000 |

267 |

|

РВС 3000 |

18,98 |

12,0 |

3000 |

333 |

|

РВС 5000 |

22,8 |

12,0 |

5000 |

399 |

|

20,92 |

15,0 |

5000 |

466 |

|

Р – резервуар горизонтальный стальной

Площади теплопередачи резервуаров, выполненных по индивидуальным проектам с отклонениями размеров от представленных в табл. 1, а также поверхности нагревателей термальных масел, парогенераторов, насосов, приемных емкостей и проч. следует рассчитывать отдельно. Нормы плотности потоков для оборудования и трубопроводов в стандартных условиях эксплуатации представлены в табл. 2 (по данным СП СП 61.13330.2012 «Тепловая изоляция оборудования и трубопроводов»).

Таблица 2. Нормы плотности теплового потока оборудования и трубопроводов с положительными температурами при расположении на открытом воздухе (выдержка СП 61.13330.2012)

|

Условный проход трубопровода, мм |

Температура теплоносителя, °С |

||||

|

50 |

100 |

150 |

200 |

250 |

|

|

Плотность теплового потока, Вт/м |

|||||

|

50 |

14 / 16 |

26 / 29 |

38 / 43 |

51 / 57 |

66 / 73 |

|

65 |

16 / 18 |

29 / 33 |

43 / 48 |

58 / 65 |

74 / 82 |

|

80 |

17 / 20 |

31 / 36 |

46 / 52 |

62 / 69 |

78 / 88 |

|

100 |

19 / 22 |

34 / 39 |

50 / 57 |

67 / 76 |

85 / 96 |

|

125 |

21 / 25 |

38 / 44 |

55 / 63 |

74 / 84 |

93 / 113 |

|

150 |

23 / 27 |

42 / 48 |

61 / 70 |

80 / 92 |

101 / 123 |

|

200 |

28 / 34 |

50 / 59 |

72 / 83 |

95 / 109 |

119 / 146 |

|

250 |

33 / 39 |

57 / 67 |

82 / 95 |

107 / 124 |

133 / 166 |

|

300 |

37 / 44 |

64 / 76 |

91 / 106 |

118 / 138 |

147 / 184 |

|

Более 1400 и плоские поверхности |

Плотность теплового потока, Вт/м² |

||||

|

27 / 35 |

41 / 54 |

54 / 70 |

66 / 85 |

77 / 99 |

|

Примечание. В числителе для оборудования при числе часов работы в год более 5000, в знаменателе – при числе часов работы оборудования 5000 и менее.

Суммарные затраты на транспортирование продукта, теплоносителя:

ΣЭт = Σ(Мп·Nj)/Пj + ΣNz·tz, (5)

Мп - масса перекачиваемого продукта за рассматриваемый период j-м насосным оборудованием, т;

Nj - номинальная потребляемая мощность j-го насосного оборудования, кВт/час;

Nz - номинальная потребляемая мощность z-го насосного оборудования нагревателя теплоносителя, кВт/час;

tz время работы z-го насосного оборудования нагревателя теплоносителя, час.

Пересчет фактиче

ских затрат ( Зф) по данным приборов учета в случае использования теплогенераторов, работающих на жидком или газообразном топливе, можно осуществлять по следующей формуле:

Зф = Σ0,278 · Qфk · qk ·η, (6)

где 0,278 – коэффициент перевода из МДж в кВт·час;

Qфk - фактический расход k-го вида топлива, м³ или кг;

qk - удельная теплота сгорания k-го вида топлива (газ, дизельное топливо, мазут и др.), МДж/м³ или МДж/кг. Может быть принята по табл. 3;

η коэффициент полезного действия теплогенератора.

Таблица 3. Удельная теплота сгорания некоторых видов топлива

|

Вид топлива |

Удельная теплота сгорания, МДж |

|

1 м³ природного газа |

38,9 |

|

1 кг топочного мазута |

40,6 |

|

1 кг дизельного топлива |

43,4 |

|

1 кг каменного угля |

27,0 |

Для дальнейшего, детального анализа технологических линий с целью поиска причины энергоемкости и путей снижения энергозатрат может быть использован математический аппарат методических рекомендаций [10].

Основные возможности повышения энергоэффективности лежат в:

- улучшении тепловой защиты оборудования и трубопроводов;

- использовании наиболее эффективных методов нагрева;

- замене оборудования на аналоги с высоким КПД;

- изменении температурных режимов подготовки;

- исключении ненужных технологических операций;

- использовании комбинированных способов нагрева.

Выводы и рекомендации

1. Технологические линии приемки, хранения, нагрева и выдачи битумов производств, выпускающих битумосодержащую продукцию, отличаются в широком диапазоне, что делает затруднительным расчет нормированных затрат.

2. Основными факторами, влияющими на энергоемкость битумных цехов и баз, являются параметры технологического оборудования хранения и нагрева, эффективность энерговыделяющего и насосного оборудования, параметры систем транспортирования теплоносителя и битумов, режим работы предприятия и характеристики тепловой изоляции компонентов системы.

3. Назначение класса энергоэффективности технологических линий подготовки битумов целесообразно на основе расчета коэффициента энергетической эффективности как отношения фактических затрат энергии (по данным приборов учета) к нормированным для данных условий эксплуатации (с учетом фактических особенностей).

4. Предложенная методика на основе расчетного коэффициента энергетической эффективности позволяет отнести технологическую линию хранения и подготовки битумов к одному из семи классов энергетической эффективности (от A до G). На основе анализа реальных значений входных характеристик для уравнений (3)-(5) возможно выявление наиболее энергоемкого оборудования/процесса участка подготовки битумов.

5. На основе расчета нормативных затрат предприятия на технологические нужды (Зн) может быть выполнена оценка проектных решений на этапе разработки базового технологического проекта или технико-экономического обоснования.

Литература

2. Мазурова О.В. Энергоемкость мировой экономики: тенденции и прогнозы / О.В. Мазурова, Е.В. Гальперова // Энергия: экономика, техника, экология. – 2018. – № 9. – С. 27-31.

3. Мазурова, О.В. Оценка влияния новых технологий на снижение энергоемкости промышленности / Мазурова О.В. // Технические науки в России и за рубежом : материалы международной научной конференции. – 2011. – С. 58-65.

4. Гальперова, Е.В. Долгосрочные тенденции электропотребления в экономике и ее основных секторах в России и мире / Е.В. Гальперова, О.В. Мазурова // Энергетическая политика. – 2014. – № 1. – С. 39-50.

5. Немчинов, М.В. Энергосбережение в дорожном хозяйстве и программа его осуществления / М.В. Немчинов, В.И. Микрин, Г.И. Евгеньев // Энергосбережение. – 2001. – № 3. – С. 63-66.

6. Руденский, А.В. Ресурсосбережение в строительстве на примере дорожной отрасли / А.В. Руденский // Научно-практический журнал МИР. – 2011. – июнь-август. – С. 4-8.

7. Саенко, С.С. Анализ энергозатрат на подготовку битума асфальтобетонного завода невысокой производительности / С.С. Саенко // Известия вузов. Инвестиции. Строительство. Недвижимость. – 2016. – № 3 (18). – С. 93-101. ISSN 2227-2917. DOI: 10.21285/2227-2917-2016-3-93-101.

8. Саенко, С.С. Проблемы и перспективы энергетических обследований битумных цехов и баз / С.С. Саенко, Ю.Я. Никулин // Автомобильные дороги – февраль 2018 – № 2 (1035) – С.90-93.

9. Саенко, С.С. Нормирование затрат на нагрев дорожных битумов / С.С. Саенко, Ю.Я. Никулин, Д.А. Винокуров // Труды академэнерго – №3 – 2018 – С.97-105.

10. Методические рекомендации по нормированию расхода топлива для приготовления асфальтобетонной смеси. Союздорнии. М. 1982.