Page content

В последние годы наблюдается повышенное внимание к проблемам качества дорожных битумов. Регулярно проводятся круглые столы крупных государственных заказчиков совместно с ведущими производителями органического вяжущего для дорожного строительства, намечены и во многом реализованы стратегии улучшения физико-механических свойств одного из наиболее дорогостоящих компонентов асфальтобетонных смесей.

Однако, совершенствованию технологий подготовки битумов на производственных предприятиях уделяется не так много внимания, поэтому вопросы технологического термоокислительного старения битумов не теряют своей актуальности.

Все же, некоторые изменения в правовом регулировании технологического процесса есть. Так в СП 78.13330.2012 вместо прежних требований по СНиП 3.06.03-85, согласно которым «битум, нагретый до рабочей температуры, следует использовать в течение 5 ч», введено «время хранения битума, нагретого до рабочей температуры, следует ограничивать в зависимости от устойчивости его к старению». Произошла некоторая «либерализация» требований к производственной технологии, причем, если раньше требования вовсе нельзя было выполнить, так как сменная норма битума расходуется в течение 8 часов (что выше ограничений), то новые требования не дают никакого регламента для действий, например, представителей заказчика по строительному контролю. Например, по какой методике определять склонность битума к старению? Есть давно известный метод прогрева в тонкой пленке в течение 5 часов по ГОСТ 18180, есть методы RTFOT по ГОСТ 33140 и TFOT по ГОСТ EN 13303. И даже если исключить последние два ввиду их позднего введения (до введения актуализированной редакции СНиП 3.06.03), как полученные результаты по ГОСТ 18180 использовать для ограничения высокотемпературного воздействия в технологическом процессе? Какие значения считать предельными? И какое временя хранения при этом называть допустимым?

Другими ограничениями, накладываемыми СП 78.13330.2012 является режим хранения битума при сроке более 5 суток: «температуру вязкого битума следует снизить до 80 °С, жидкого – до 60 °С, а при длительном хранении (более 10 суток) – до температуры окружающего воздуха», ранее в СНиП 3.06.03-85 при указанных температурных режимах допускалось хранить битум не более 12 часов. Хочется надеяться, что такие изменения связаны с повышением стойкости современных битумов к старению в условиях высоких температур. К сожалению, данный вопрос в литературе не освещен.

Температурный режим битума при его длительном хранении также не контролируется представителями строительного контроля. Требование снижения температуры битума при хранении более 5 суток сложно выполнимо для предприятий, имеющих в качестве битумных хранилищ вертикальные наземные резервуары объемом от 1 000 и более тонн, откачка из которых возможна без ущерба для систем транспортирования при температуре битума близкой к 100 °С. И, поскольку битум в таких хранилищах разогревается до температур перекачки в полном объеме [1], для выдерживания требований СП 78.13330.2012, хранилище объемом, например, 1 000 тонн должно выдавать около 200 тонн битума в смену. Для потребления такого количества вяжущего производительность асфальтосмесительной установки должна быть от 400 тонн/час. Такие установки можно встретить в России не часто.

Столь интенсивный режим выдачи готового продукта можно наблюдать на современных битумных терминалах (например, Сальский битумный терминал способен выдавать до 2000 тонн битума в сутки [2]). Одной из главных задач битумных терминалов является перевалка битума: доставка вяжущего с нефтеперерабатывающего завода, хранение, выдача потребителю. Процесс неизбежно сопровождается двукратным нагревом и охлаждением битума (при доставке в холодном виде и длительном хранении в межсезонье), либо длительным хранением при высокой температуре (при доставке в горячем виде и непродолжительным хранением в сезон). То есть, даже при использовании высокопроизводительного современного оборудования технология транспортирования, хранения и нагрева битума с использованием хранилищ большого объема не позволяет обеспечить выполнение требований СП 78.13330.2012 и уж тем более прежних требований по СНиП 3.06.03-85.

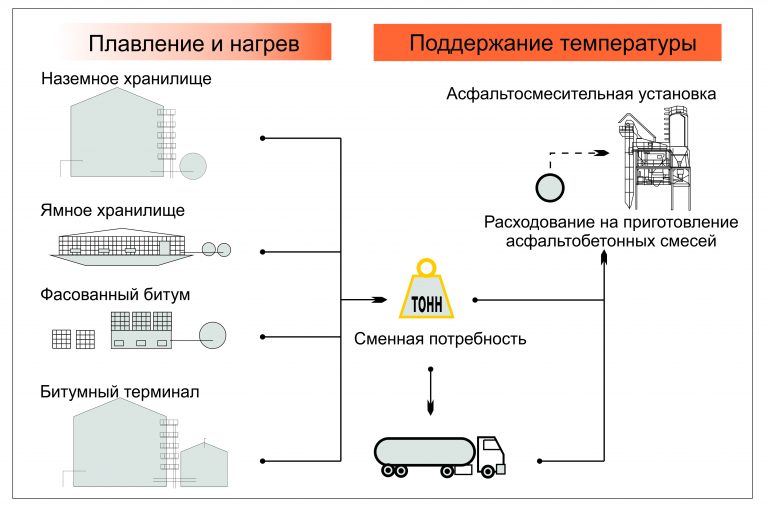

Технологические этапы подготовки битума, независимо от вида используемого оборудования включают плавление, нагрев до рабочей температуры и поддержание температуры с выдачей в дозатор асфальтосмесительной установки (рис.1).

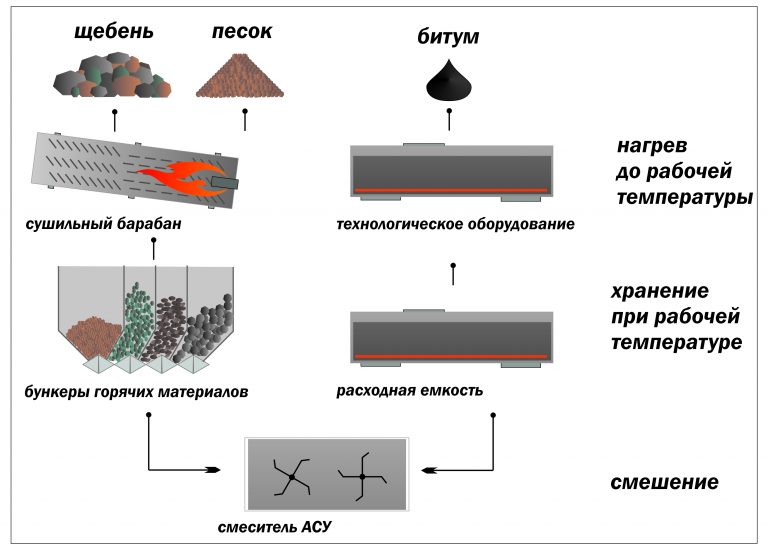

Все нагреваемые компоненты асфальтобетонных смесей (щебень, песок и битум) проходят этап нагрева и хранения при рабочей температуры (рис. 2). Такая технология характерна для заводов циклического действия (наиболее распространенные в России). Общее время термической обработки i-го компонента асфальтобетонной смеси (щебень, песок, битум) до смешения можно выразить следующей формулой:

Hiтерм=(Viраб.т/Пасу*Дi)+Hiнагр (1)

где Hiтерм — время термической обработки i-го компонента асфальтобетонной смеси до смешения (время в течение которого температура i-го компонента смеси имеет температуру выше температуры воздуха), час;

Viраб.т — вместимость бункера i-го компонента асфальтобетонной смеси в котором осуществляется хранение i-го компонента при рабочей температуре перед подачей в смеситель (бункеры горячих материалов, расходная емкость битума), м3;

Пасу — часовая производительность асфальтосмесительной установки, м3/час;

Дi — доля i-го компонента асфальтобетонной смеси в составе смеси согласно рецепту, доли ед.;

Hiнагр — время нагрева i-го компонента асфальтобетонной смеси до рабочей температуры, час.

Общее время термической обработки каменных материалов и песка составляет до 1-2 часов, битума от 48 часов (при использовании фасованного битума) до нескольких суток и даже месяцев (при использовании хранилищ большого объема).

Общее время термической обработки каменных материалов и песка составляет до 1-2 часов, битума от 48 часов (при использовании фасованного битума) до нескольких суток и даже месяцев (при использовании хранилищ большого объема).

Парадоксально, но самый чувствительный к термическому воздействию компонент асфальтобетонной смеси подвергают самому длительному воздействию высокой температуры! Это во многом обусловлено теплотехническими характеристиками органического вяжущего, применяемым технологическим оборудованием и традиционной технологией подготовки битумов, где на этапе нагрева и хранения при рабочей температуре объем битума равен сменной потребности в битуме для приготовления асфальтобетонных смесей.

Между тем, сокращение времени термической обработки битумов согласно ф. (1) возможно за счет уменьшения объема битума на этапах плавления, нагрева и хранения при рабочей температуре [3]. Такую возможность обеспечивает использование битума, доставляемого и хранимого в инновационных упаковках типа кловертейнер [4], рубитейнер, биг бэг, поликуб [5] и т.п. Параметры упаковки (от 300 до 1 000 кг битума) позволяют формировать объем нагреваемого продукта в соответствии с потребностями производства, исключая излишки, связанные с прекращением работы асфальтосмесительной установки по причинам отказа или погодным факторам. При прочих равных условиях (характеристики тепловой защиты оборудования, мощность нагревательной системы, площадь теплоотдающей поверхности и температура нагревательных элементов) сокращение объема битума на каждом технологическом этапе обеспечивает уменьшение времени на его подготовку.

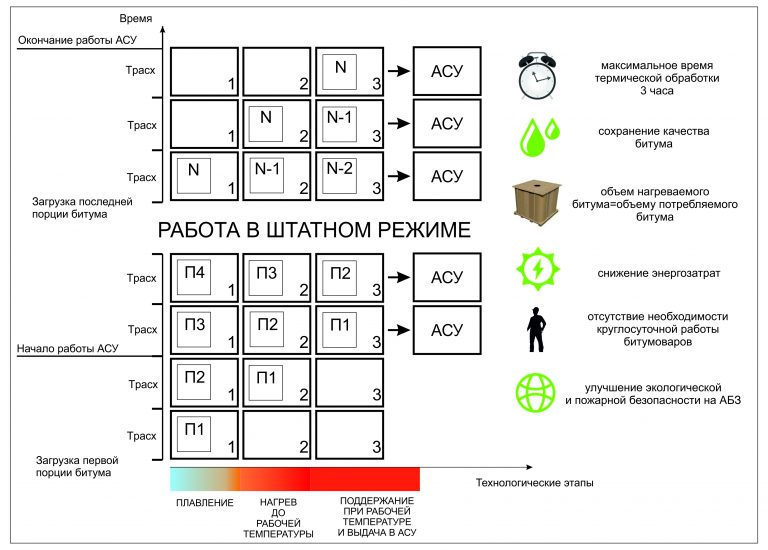

Для обеспечения непрерывности приготовление асфальтобетонных смесей оборудование для реализации метода должно обеспечивать выполнение следующих условий:

Hплавл<=Hнагр<=Hрасх<=Vпорции/(Пасу*Дi) (2)

где Hплавл, Hнагр, Hрасх — время плавления, нагрева и расходования порции битума соответственно, час;

Vпорции — объем порции битума, подготавливаемой на каждом технологическом этапе, м3. На рис. 3 П1 … N соответственно первая и последняя порции битума.

Сокращение единовременно подготавливаемой на каждом этапе массы битума до, к примеру, часовой потребности в битуме (Vпорции=Пасу*Дi), позволит уменьшить время термической обработки битума до максимум 3 часов, существенно снизить затраты на компенсацию тепловых потерь (за счет уменьшения габаритов оборудования), улучшить экологическую и пожарную безопасность предприятия, вследствие работы битумного цеха только в период работы асфальтосмесительной установки. Повышение обратной связи битумного цеха до 2-3 часов позволит избежать увеличения затрат на подготовку вяжущего при вынужденных остановках асфальтобетонного завода (поломки асфальтосмесительной установки, резкое ухудшение погодных условий, отсутствие фронта работ и т.п.), путем исключения поступления новых порций в технологический процесс.

Работа битумного цеха при реализации инновационного подхода начинается до начала работы асфальтосмесительной установки за период времени, равный времени подготовки часовой потребности в битуме (не более 2 часов) и заканчивается одновременно с работой асфальтосмесительной установки. В течение каждого часа приготовления асфальтобетонных смесей происходит расходование j-ой порции разогретого до рабочей температуры битума, при этом порция j+1 догревается до рабочей температуры, а порция j+2 плавится.

Подобный способ подготовки битума не исключает возможности введения полимерных, адгезионных и других добавок непосредственно в битум, и абсолютно не влияет на технологическую последовательность подготовки остальных компонентов асфальтобетонных смесей, а, самое главное, позволяет выдержать жесткие требования СНиП 3.06.03 – исключить не только высокотемпературное воздействие на битум в течение не более 5 часов, а в целом сократить время термической обработки до 3 часов максимум.

Литература

- Саенко С.С. Особенности теплового процесса нагрева битума в наземных резервуарах /С.С. Саенко, Ю.Я. Никулин // Научное обозрение – № 7, 2014 – С. 620 – 624.

- Патент РФ № 2598952 Способ подготовки битума для приготовления асфальтобетонных смесей МПК E01C 19/08, C10C 3/12 / Саенко С.С., Никулин Ю.Я. – 2015132296/03; заявлено – 03.08.2015; опубл. 10.2016 Бюл. № 28. приоритет 03.08.2015. – С. 9.

- Баженов А.В. Плавление фасованного битума / А.В. Баженов, В.В. Сорокин // Автомобильные дороги – январь 2014 – № 1 (986) – с.64-69.

- Мирчев И.М. Выход найден: Polycube / И.М. Мирчев, Е.В. Кашевская, В.А. Погуляйко, А.О. Чиркин // Автомобильные дороги – 2012 – № 11 – с. 66-67.

.jpg)