Page content

Статья вышла в журнале Дороги. Инновации в строительстве. №72, сентябрь 2018

Статья вышла в журнале Дороги. Инновации в строительстве. №72, сентябрь 2018

Битум — очень интересный, сложный и капризный продукт, без сомнения, определяющий базовые свойства асфальтобетона и его долговечность. Материал имеет различные агрегатные состояния, его физико-механические свойства определяются состоянием окружающей среды, а химическая природа непрерывно меняется — это явление известно как «старение». Также известны основные реакции, приводящие к необратимому изменению свойств органического вяжущего. Наиболее негативными факторами считаются влияние кислорода и высоких температур.

Всем профессионалам известно понятие «технологическое старение». Свободные радикалы, образующиеся в битуме на этапе его термической обработки на асфальтобетонном заводе, во многом определяют дальнейшее поведение материала в структуре асфальтобетона. При этом исследователи и практики работают над улучшением исходного качества вязких дорожных битумов, ужесточая требования, вводят добавки в само вяжущее, в асфальтобетон, но, как правило, упорно не хотят обращать внимание на технологии хранения и термической обработки продукта в цехах асфальтобетонных заводов, складских хозяйствах НПЗ и битумных терминалов.

Всем профессионалам известно понятие «технологическое старение». Свободные радикалы, образующиеся в битуме на этапе его термической обработки на асфальтобетонном заводе, во многом определяют дальнейшее поведение материала в структуре асфальтобетона. При этом исследователи и практики работают над улучшением исходного качества вязких дорожных битумов, ужесточая требования, вводят добавки в само вяжущее, в асфальтобетон, но, как правило, упорно не хотят обращать внимание на технологии хранения и термической обработки продукта в цехах асфальтобетонных заводов, складских хозяйствах НПЗ и битумных терминалов.

Усилия компании «Энергоэффективные битумные технологии» направлены на изменение существующих подходов к хранению, транспортированию и нагреву вязких дорожных битумов. Цель — обеспечить снижение энергозатрат и сохранение качественных характеристик продукта в производственном процессе.

Проблемы хранения

Проблемы хранения

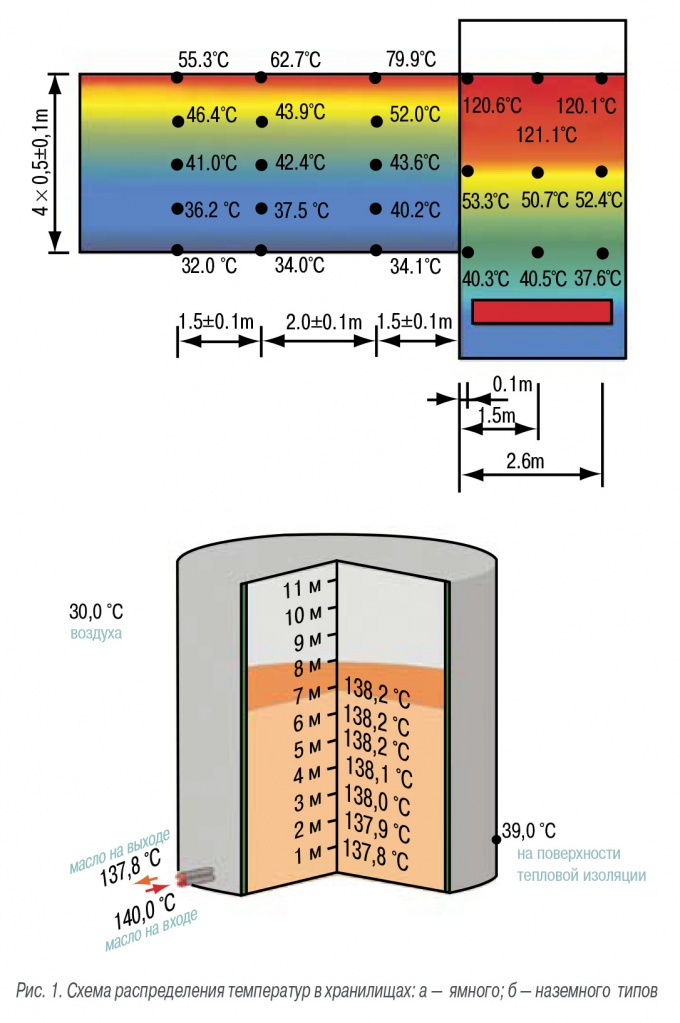

В последнее десятилетие мы наблюдаем выраженный переход от ямного к наземному типу хранения дорожных битумов. Современные складские мощности — это вертикальные наземные резервуары, как правило, с масляной системой нагрева, с хорошей тепловой изоляцией и максимальной автоматизацией. Переход к наземному типу хранения битумов сопровождается исключением таких технологических операций, как обезвоживание. Битумы, хранимые в металлических резервуарах, менее подвержены воздействию погодно-климатических факторов, а культура производства значительно выше, чем в бетонных ямах.

Переход к новому способу хранения, однако, имеет ряд существенных недостатков. Двухстадийная подготовка битума в хранилищах ямного типа предусматривала два режима нагрева битума: в основном отсеке масса в отдельных зонах, прилегающих к приямку, прогревалась до 60–70 °С, основной запас хранения — не более чем до 50 °С, а максимальной температуры битум достигал в локальном объеме приямка. Как правило, это температура перекачки — 90–110 °С (рис. 1).

Конструктивные особенности вертикальных резервуаров для хранения битума, особенности распространения тепла в вязких и жидких средах, закон Архимеда и трудности транспортирования продукта при температурах ниже 90 °С приводят к тому, что весь хранимый объем битума для обеспечения равномерной работы прогревается до температур более 100°С.

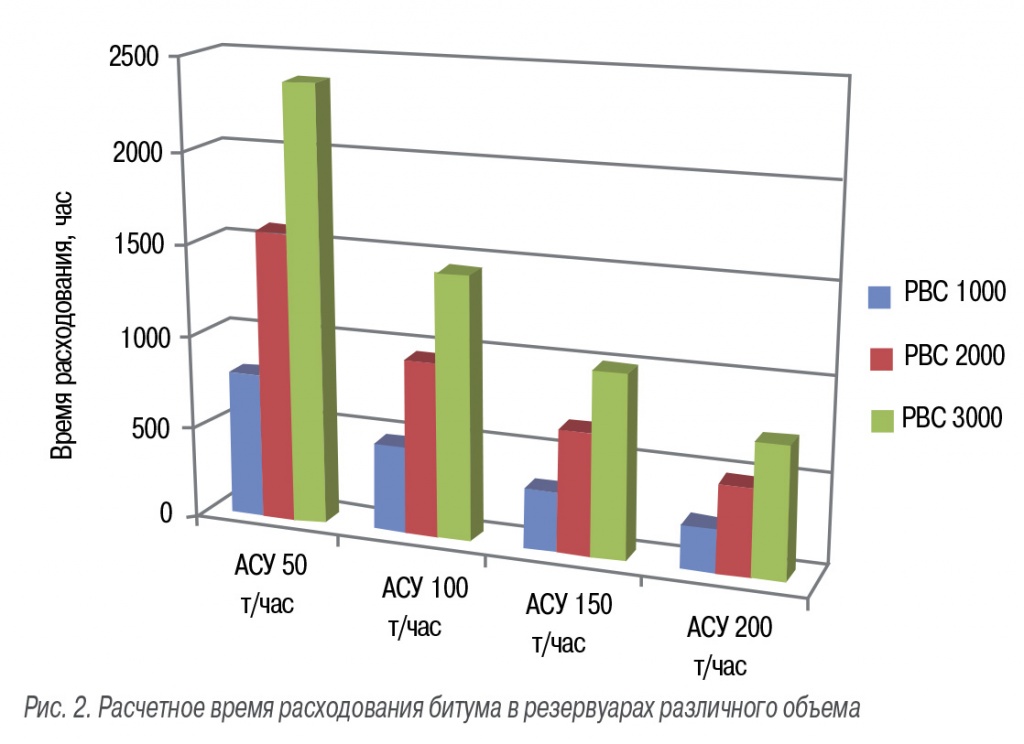

Сколько времени битум находится в таком состоянии, посчитать не сложно (рис. 2).

В зависимости от уровня потребления продукта и объема резервуара битум в нагретом состоянии может находиться от 240 часов (для заводов с высокой производительностью, более 200 т в резервуаре на 1000 т) до 3 месяцев (2376 часов).

В зависимости от уровня потребления продукта и объема резервуара битум в нагретом состоянии может находиться от 240 часов (для заводов с высокой производительностью, более 200 т в резервуаре на 1000 т) до 3 месяцев (2376 часов).

Недавние исследования ученых из Нидерландов показывают, что карбеновые кислоты и их ангидриды начинают формироваться при окислении битумов уже после 40 часов старения. Испытания проводились на битумах в тонкой пленке. Безусловно, в значительных объемах хранения данные процессы не столь интенсивны, однако исследованию подвергались зарубежные продукты, отличающиеся в виду особенностей исходного сырья и технологий производства более высокой стойкостью к старению.

Правильный нагрев

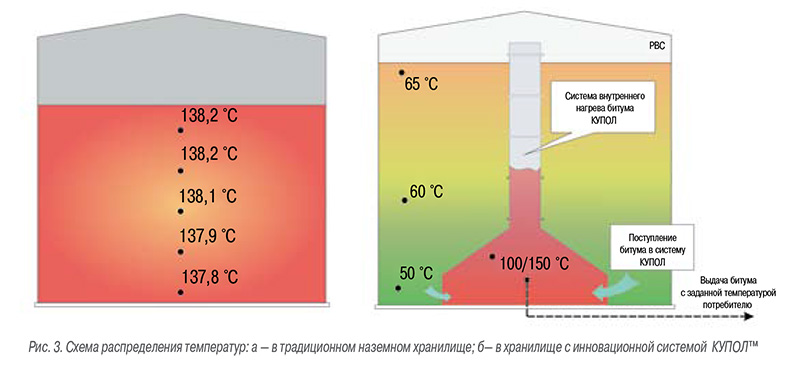

Нагрев битума в вертикальных резервуарах большого объема должен осуществляться в два этапа, подобно практике подготовки в хранилищах ямного типа, с сохранением основной массы в аморфном состоянии, в условиях щадящего хранения при температурах, обеспечивающих текучесть. То есть 50–60 °С.

Для основного догрева (до требуемой технологической температуры — температуры перекачки, выдачи) необходимо использование устройств локального нагрева. Запатентованное решение компании «ЭБТ» — система внутреннего нагрева битума КУПОЛTM (рис. 3). По мере забора битума из локального объема под своеобразный купол поступает вяжущее из основного объема и производится его догрев до требуемой температуры. Процесс продолжается непрерывно.

Благодаря использованию системы внутреннего нагрева обеспечивается щадящий режим хранения и термической обработки продукта (не более 60–70 °С в основном объеме), снижение капитальных и эксплуатационных затрат, улучшение экологической обстановки и, самое главное, создаются условия для сохранения качества битумов и увеличения срока службы асфальтобетонных покрытий (рис. 4).

Технологическое проектирование

В состав цехов обработки битумов и предприятий хранения и перевалки входят: склады (резервуары) длительного и оперативного (кратковременного) хранения, тепловыделяющее оборудование (нагреватели жидкого теплоносителя, электронагреватели и системы открытого огня), линии связи (масло-, паро- и битумопроводы), а также насосное оборудование.

Каждый элемент энергоемкой системы и взаимосвязи имеют резервы сокращения затрат производства.

Основные проблемы в области энергосбережения на производственных предприятиях, выпускающих горячие асфальтобетонные смеси, — это плохая или отсутствующая тепловая изоляция битумного оборудования, нерациональный выбор системы нагрева и неверный подбор тепловой мощности оборудования, неоптимальные технологические режимы подготовки. Все это вопросы технологического проектирования.

Специалисты компании «ЭБТ» оказывают услуги по разработке технологических проектов битумных цехов и складов. Качество решений при этом во многом определяет эксплуатационные затраты, степень достижения производственных показателей, количество отказов и их весомость. Наша практика проведения энергетических обследований показывает, что многие проблемы цехов хранения и нагрева битумов и битумных перевалочных баз (терминалов) связаны с ошибками при проектировании (разработке технологической части) или с отсутствием такого этапа проектирования вообще.