Содержание

Саенко С.С., к.т.н., доцент

Дядченко В.А.

Введение

Битумные терминалы, как и любые склады нефтепродуктов являются источниками вредных выбросов, загрязняющих окружающую среду (в первую очередь атмосферный воздух). При этом на терминалах хранения и перевалки битумов есть как стационарные, так и передвижные источники загрязнения. К первым относится технологическое оборудование (резервуары, сливо-наливное оборудование, теплогенераторы и т.п.), ко вторым – автомобильный, железнодорожный или морской транспорт, обеспечивающий связь терминала с внешними поставщиками / потребителями.

Пристальное внимание к экологии и близость логистических узлов (терминалов) битума к зонам жилой застройки заставляет искать новые решения в обеспечении экологической безопасности для терминальных комплексов хранения и перевалки битумов. Не только борьба с неприятными запахами, но и, даже, внешний вид становятся объектами нестандартных решений. Например, компания «БиоЭн Терминал» на ряде своих терминалов внедрила эффективные системы очистки воздуха от «паров битума» на постах слива-налива битумов, а внешний вид резервуарного парка достоин обложек специализированных журналов (см. рис. 1).

Рисунок 1. Резервуарный парк ООО «БиоЭн Терминал»

Организованные стационарные выбросы в атмосферу от резервуарного парка прогнозируются и поддаются расчету, а выбор технологии и организация работ на битумном терминале может быть ключом к снижению влияния на экосистему.

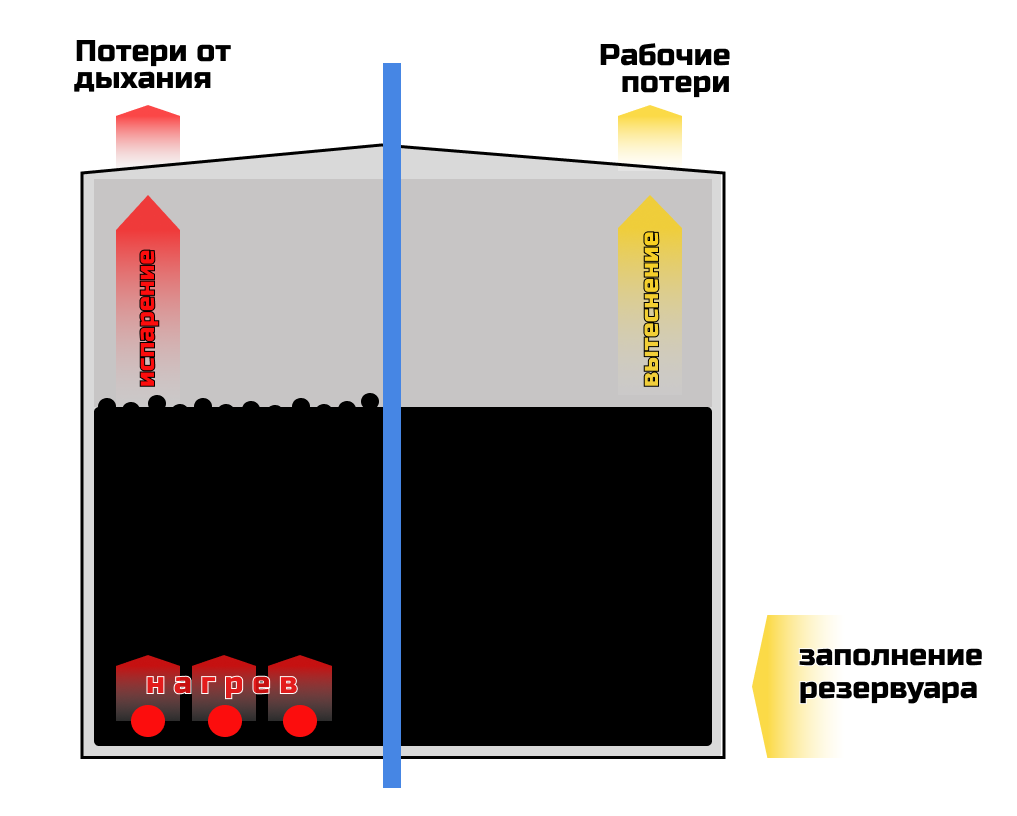

Механизм выбросов загрязнений в атмосферу

Потери (выбросы) в атмосферу от резервуара делят на два вида: рабочие потери или большие дыхания – это загрязнения воздуха в результате вытеснения паровоздушной смеси из емкости резервуара при закачке в него продукта (битума); и потери от дыхания или малые дыхания, происходящие в результате процесса нагрева битума нагревательными элементами (см. рис. 2).

Рисунок 2. Схема организованных стационарных выбросов в атмосферу от резервуаров битума

Для расчета выбросов в атмосферу от резервуаров битума в Российской Федерации чаще всего используют методику ОАО «НИИ Атмосфера» (Методического пособия по расчету, нормированию и контролю выбросов загрязняющих веществ в атмосферный воздух). Она позволяет провести оценку суммарных годовых выбросов от резервуара без разделения на рабочие потери и потери от дыхания по следующей формуле:

G = (160⋅(Ptmax⋅Kв+Ptmin)⋅m⋅Kpср⋅Kоб⋅В)/(104⋅ρж⋅(546⋅tжmax+ tжmax))

где Ptmax, Ptmin– давление насыщенных паров жидкости при минимальной и максимальной температуре жидкости соответственно, мм.рт.ст.;

m – молекулярная масса паров жидкости, кг/кмоль;

Kpср – опытный коэффициент, зависящий от конструкции и объёма резервуара;

Kв – опытный коэффициент, зависящий от атмосферного давления;

Kоб – коэффициент оборачиваемости;

ρж – плотность жидкости, т/м³;

B – количество жидкости, закачиваемое в резервуар в течение года, т/год;

tжmax tжmax – максимальная и минимальная температуры жидкости соответственно, ℃.

Температурный диапазон нагрева в формуле суммарных годовых выбросов обеспечивает учет потерь от дыхания резервуара, а количество закачиваемой жидкости и оборачиваемость – учет рабочих потерь. Количество перекачиваемого продукта является ключевым при оценке величины загрязнений от резервуарного парка по методике ОАО «НИИ Атмосфера».

Увеличение объемов перекачек и числа циклов нагрева битума, продолжительности нагрева, приводят к росту выбросов загрязняющих веществ, попадающих в атмосферный воздух. Плохая тепловая изоляция резервуарного оборудования, периоды простоя в рабочем состоянии, циркуляция продукта, большая площадь зеркала битума, низкая герметичность оборудования и проч. – факторы увеличения нагрузки на природную среду.

В этой связи технологические факторы являются определяющими при оценке экологичности битумного терминала. Так, например, битумные терминалы, предусматривающие многократные перекачки в резервуарном парке менее экологичны, чем терминалы с резервуарами полного технологического цикла.

Технологии подготовки битумов

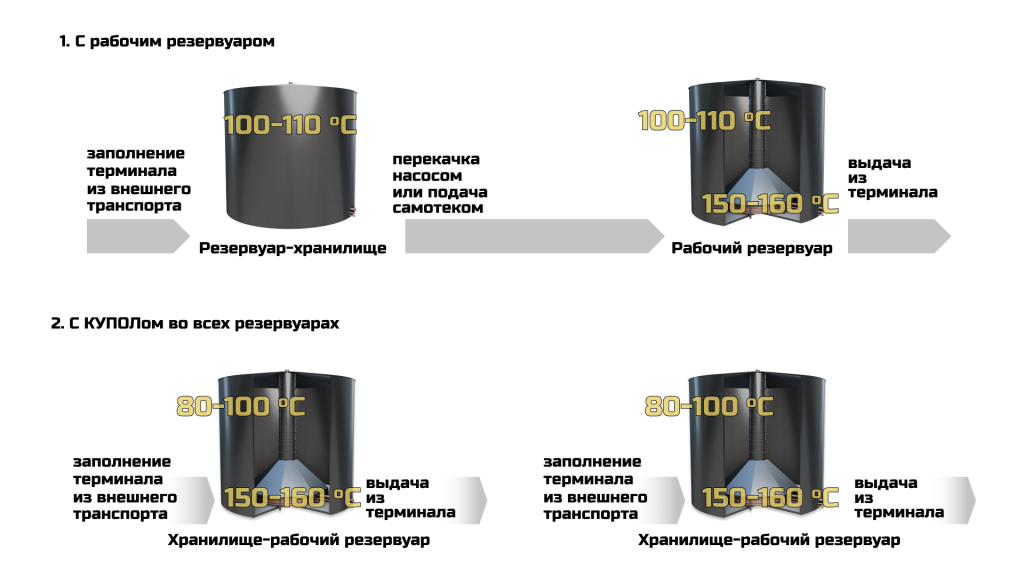

На битумных терминалах с технологией «дневного резервуара» (догревочная емкость) предусматривается подготовка в два этапа: нагрев битума до температуры транспортировки насосом 100-110 ℃ в резервуарах-хранилищах (объемом от 1000-2000 м³ до 5000-10000 м³), догрев суточной потребности битума до температуры отгрузки 150-160 ℃ в дневных резервуарах (объемом от 30 м³ до 1000 м³) (см. рис. 3).

Рисунок 3. Схема работы битумного терминала по технологии «дневной резервуар»

Значительное количество перекачек битума – от 30 до 100 и более перекачек на один цикл хранения (см. рис. 4) приводит к росту рабочих выбросов. Так, на долю участка интенсивного нагрева приходится в среднем около 78% всех выбросов от терминала, из них 76% – это загрязнения в результате рабочих выбросов (см. рис. 5, данные получены по американской методике АР42, позволяющей проводить раздельный расчет потерь от дыхания и рабочих потерь), т.е. ключевым фактором, определяющим объемы нагрузки на экологию со стороны битумного терминала является внутризаводской трубопроводный транспорт и количество технологических участков. В этой связи, использование например, так называемых калибровочных резервуаров – обеспечивающих приемку битума из автотранспорта и учет поступающего продукта, с последующей перекачкой в резервуары хранения – дополнительный источник загрязнения воздуха.

Рисунок 4. Число перекачек битума внутри терминала при технологии «дневной резервуар» (догревочный резервуар)

Рисунок 5. Диаграмма распределения загрязнений между стационарными источниками битумного терминала (расчетные данные по методике АР42)

Представляет интерес технология внутреннего нагрева битумов Купол, обеспечивающая возможность самотечной подачи битума из резервуаров хранения в рабочие резервуары или полностью исключить перекачки между резервуарами, тем самым исключить большие и малые дыхания, связанные с догревочными емкостями в технологии «дневного резервуара». Основная задача устройств внутреннего нагрева купольного типа – сокращение энергозатрат за счет обеспечения двухэтапного нагрева внутри рабочего резервуара-хранилища (объемом от 1000-2000 м³ до 5000-10000 м³): в основном объеме хранения битум нагревается и поддерживается при температуре текучести (не ниже 60 ℃), а догрев требуемого объема битума до температуры отгрузки 150-160 ℃ осуществляется во внутреннем устройстве (рис. 6), при этом битум в Купол поступает самотеком по мере отгрузки битума из резервуара, то есть не происходит рабочих потерь. Так же, известны схемы работы терминала с одной емкостью, оборудованной системой внутреннего нагрева битумов Купол, выполняющей функцию догрева до температуры отгрузки. При этом стандартные резервуары-хранилища подключаются к резервуару с системой Купол по принципу сообщающихся сосудов и до 2/3 объема продукта в резервуаре может быть перекачана самотеком в рабочий резервуар (с системой Купол), то есть объемы перекачек насосом ниже на 60%, чем при технологии «дневных резервуаров».

Рисунок 6. Схема работы битумного терминала по технологии внутреннего нагрева «Купол»

Выбросы при хранении и нагреве битумов

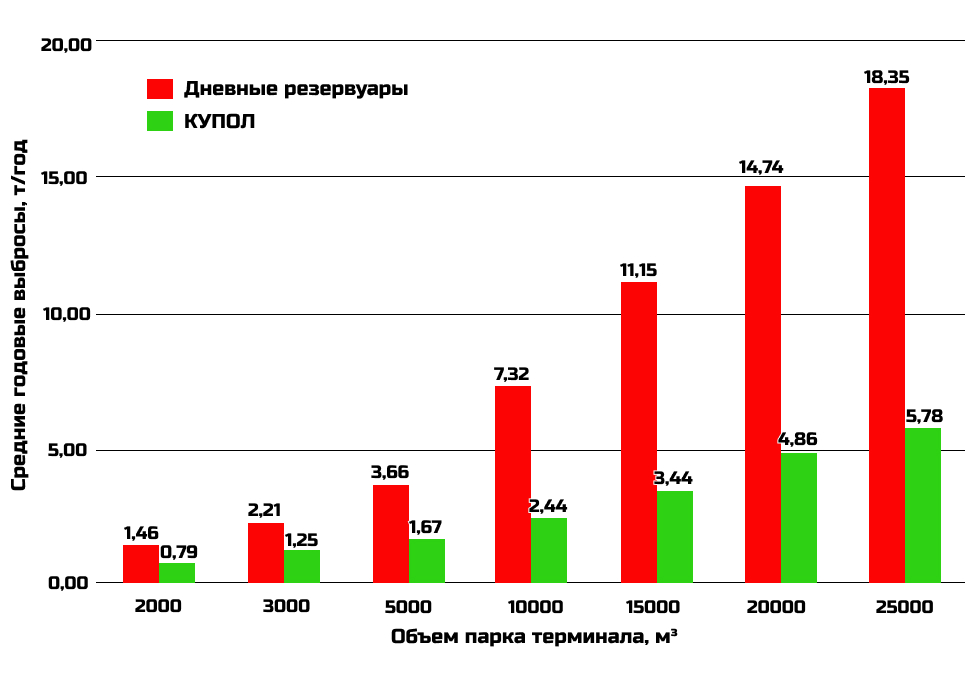

Средние годовые объемы выбросов растут пропорционально увеличению количества хранимого продукта (см. рис. 7). Сокращение количества перекачек битума между резервуарами для терминала, работающего по технологии внутреннего нагрева битумов Купол приводит к снижению средних годовых выбросов в 2-3 раза, по сравнению с терминалом, работающим по технологии дневного резервуара.

Рисунок 7. Средние годовые выбросы битумных терминалов (1 цикл загрузки-выгрузки), работающих по технологии «дневной резервуар» и «Купол», рассчитанные по методике ОАО «НИИ Атмосфера»

Таким образом, снижение нагрузки на экологию со стороны битумных терминалов заключается в использовании технологических аппаратов полного цикла, совмещающих функции хранилищ и догревочных емкостей (системы внутреннего нагрева, проточные нагреватели), сокращении числа технологических звеньев или обеспечении их системами очистки паров, применении газоуравнительных систем, улучшении технического состояния тепловой изоляции оборудования.