Содержание

Саенко С.С., к.т.н., доцент

Введение

Обеспечение поставок битумов для дорожного строительства в последние годы рассматривается как весьма привлекательный бизнес многими игроками рынка. Этому способствует серьезная разница в стоимости вяжущего в зимний период и в строительный сезон. За размещение 1 тонны битума на хранение поставщики, не имеющие собственных складских хозяйств, в 2020 году были готовы заплатить от 2 до 3 тыс.руб. на юге России.

Задачи национального проекта «Безопасные и качественные автомобильные дороги» приведение в нормативное состояние и развитие сети дорог, подталкивают бизнес создавать битумные терминалы – обязательный атрибут системы поставок битумов. Техническую поддержку должен обеспечить инженерный корпус.

Обобщение накопленного опыта в области хранения и нагрева битумов является целью данной статьи.

Битумный терминал – это комплекс резервуаров и технологического оборудования, объединенного единой технологией, и обеспечивающего приемку, хранение и выдачу битумов, а также приготовление битумных вяжущих.

По функциональному назначению терминалы можно разделить на перевалочные, обеспечивающие перевалку с одного вида транспорта на другой (прирельсовые, притрассовые, морские и речные), и буферные, работа которых связана с накоплением вяжущего в межсезонье и последующую выдачу в период активного ведения дорожно-строительного сезона. Оборачиваемость продукта на последних, как правило, составляет один раз в год, перевалочные терминалы обеспечивают оборачиваемость до 3-4 раз в год. Возможно также функционирование по смешанному принципу, для этого на терминале имеются буферные емкости (резервуары длительного хранения), а также резервуары оперативного (кратковременного хранения), встроенные в технологическую линию перевалки продукта.

По мобильности можно также выделить условно мобильные терминалы, не имеющие капитальных технологических сооружений (резервуаров большого объема) – это терминалы фасовки, распределения и плавления битумов в среднетоннажной упаковке. Они также могут в формате цехов или технологических линий входить в терминалы стационарного типа.

Годовой цикл работы терминала имеет ярко выраженные периоды работы: приемка продукта, период хранения, период выдачи продукта и приготовления битумных вяжущих (при наличии соответствующих технологических линий). Продолжительность каждого определяется функциональной структурой терминала, характером потребления продукции, технологическим оборудованием предприятия.

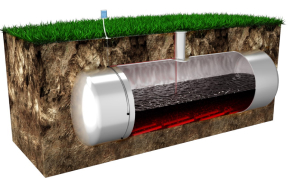

Как правило, длительное (буферное) хранение в резервуарном парке осуществляется без подогрева, в течение данного периода происходит остывание продукта, определяемое исходным запасом энергии в нем (объем и температура поступающего битума), технологическими (номенклатура резервуарного парка, степень тепловой защиты резервуаров) и внешними факторами (погода).

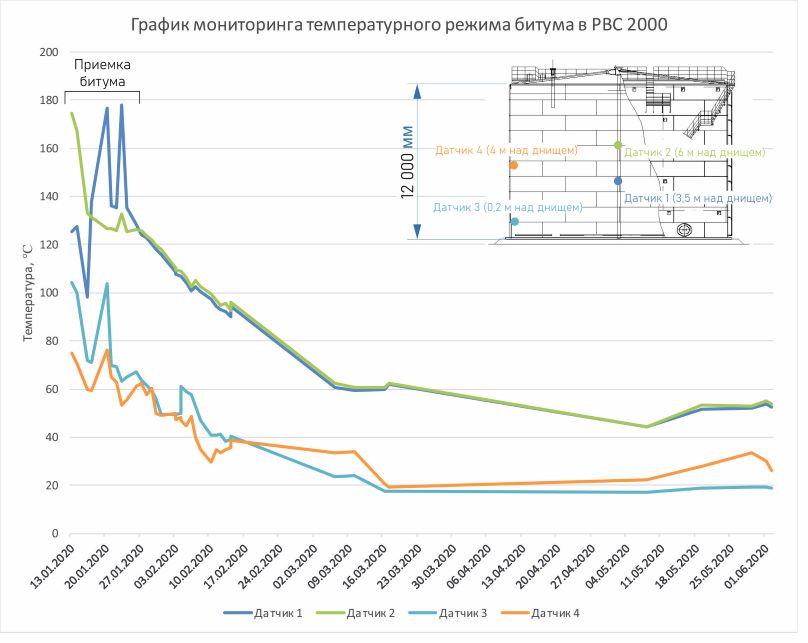

В начале остывания, пока битум остается подвижным и ведет себя как жидкость (примерно до температур 60-80 ℃), снижение температуры идет примерно одинаково во всем объеме резервуара. Далее, когда все больше проявляются вязкостные свойства продукта, роль свободной конвекции в передаче тепла уменьшается и слои, прилегающие к теплоотдающей поверхности (стенка резервуара) остывают быстрее. При этом в средней части резервуара зачастую к началу разогрева битума в сезон температура вяжущего не опускается ниже 50-60 ℃ (см. рис. 1).

Рисунок 1. График мониторинга температуры битума в резервуаре РВС 2000 (Битумный терминал в г. Лабинск, Краснодарский край)

Хранение и нагрев битумов на битумном терминале

На сегодняшний день известен ряд технологических решений, определяющих способ подготовки (нагрева) битумов на битумных терминалах. Технологические свойства битумов (способность течь, перекачиваться, смешиваться с каменными материалами) определяются агрегатным состоянием и напрямую зависят от температуры. Ключевыми являются диапазоны:

- 45÷65 ℃ при котором битум теряет твердость и упругость и в виде вязкого тела способен перемещаться под действием гравитации. При данных температурах, например, битум сливают из железнодорожных цистерн или, на складах асфальтобетонных заводов обеспечивают отгрузку с невысокой производительностью из резервуаров большого объема в догревочные емкости;

- 95÷110 ℃ при котором появляется возможность перекачивания битумов насосами;

- выше 140 ℃ при котором битум способен смешиваться с каменными материалами и объединяться в асфальтобетонные смеси. Битум отгружают на внешний транспорт (автобитумовозы) при данном диапазоне температур, обеспечивая беспроблемную доставку и возможность для конечного потребителя работать «с колес».

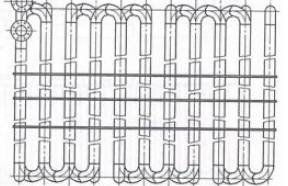

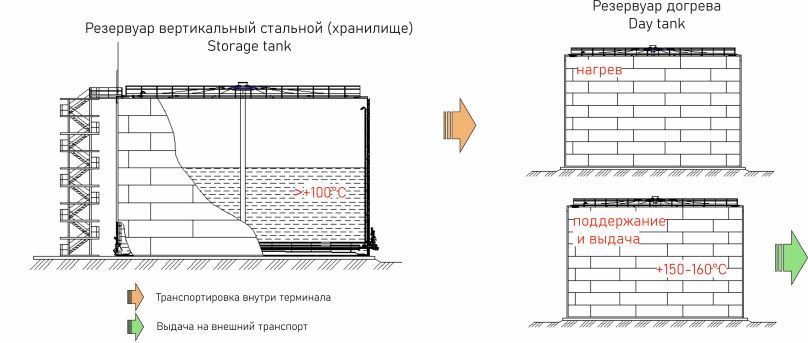

Ключевым температурным диапазоном, определяющим технологический режим нагрева битумов на современных битумных терминалах, является температурный диапазон перекачивания битумным насосом. Для обеспечения снижения энергозатрат при нагреве и снижения технологического старения вяжущих применяется двухэтапная подготовка битумов: в резервуарах большого объема (резервуары хранения) битум разогревают до температур не выше 100-110 ℃, после чего с помощью битумных насосов откачивают на второй этап нагрева – в резервуары интенсивного нагрева или догревочные емкости, известные в мировой практике как «дневные резервуары» (day tanks), эти емкости отличаются улучшенной тепловой изоляцией и развитой (мощной) системой нагрева, а также нередко имеют устройства интенсификации нагрева в виде мешалок или циркуляционных систем, обеспечивающих за счет активного перемешивания вяжущего, увеличение коэффициента теплопередачи (теплосъема) (рис.2).

Рисунок 2. Технологическая схема нагрева битума традиционным способом (с использованием догревочных емкостей)

Для нормального функционирования битумного терминала, работающего по такой технологии, объем дневного резервуара должен соответствовать суточной производительности по отгрузке, а количество дневных резервуаров должно обеспечивать ежедневную взаимозаменяемость, то есть суммарный объем в резервуарах догрева должен быть в два раза выше, чем суточная производительность терминала. Таким образом, пока один дневной резервуар принимает и обеспечивает разогрев суточной нормы битума, второй работает как расходная емкость, обеспечивая поддержание заданной температуры отгрузки на внешний транспорт.

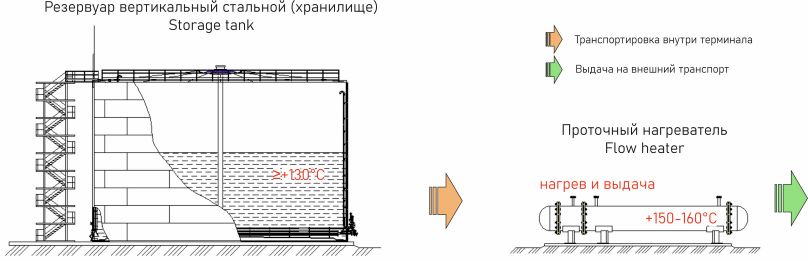

В зарубежной практике находят применение технологические схемы с проточными нагревателями битумов, с их помощью догрев до температуры отгрузки осуществляется непосредственно при подаче битума на внешний транспорт, т.е. при отгрузке вяжущего с терминала (рис.3). Проточные нагреватели компактнее, чем догревочные емкости, в связи с чем площадь терминала сокращается. Однако, как правило, способность проточного нагревателя поднимать температуру ограничена 20-30 ℃, в связи с чем конечную температуру битума в резервуарах большого объема (резервуары хранения) требуется поднять выше, чем в технологической схеме с дневными резервуарами. К тому же, так как период интенсивного нагрева битума совпадает с периодом его отгрузки, и он в 2-3 раза короче, чем период нагрева в технологии с применением догревочных емкостей, требуются более мощные станции нагрева теплоносителя.

Современная отечественная разработка – технология подготовки вяжущего на битумном терминале с использованием внутренних устройств. Система внутреннего нагрева битумов КУПОЛ™ (запатентованная технология компании ЭБТ) обеспечивает двухэтапный нагрев битумов в резервуарах большого объема без необходимости дополнительных перекачек и не требующая увеличения резервуарного парка под дневные резервуары (рис.4). По сути устройство КУПОЛ™ работает как догревочная емкость, обеспечивая нагрев битума в нужном объеме до требуемой температуры отгрузки, при этом в основном объеме хранения температура вяжущего может находиться в диапазоне от 80 до 110 ℃ (в зависимости от принятых ограничений). Такой подход помимо сокращения энергетических затрат обеспечивает наилучшие условия для сохранности качественных характеристик битумов.

Рисунок 3. Технологическая схема нагрева битума с использованием проточных нагревателей

Рисунок 4. Технологическая схема нагрева битума с использованием системы внутреннего нагрева КУПОЛ™

В мировой практике наиболее распространенным методом разогрева битумных вяжущих, обеспечения поддержания температуры и обогрева транспортных коммуникаций является косвенный нагрев с использованием промежуточного теплоносителя – высокотемпературных термальных масел. Теплоноситель нагревается в установках огневого типа (станция нагрева теплоносителя) до требуемых рабочих температур и специализированными насосами подается в замкнутую сеть циркуляции. Наиболее экономичным на сегодняшний день энергоносителем для данных систем является газ. Для отечественной практики характерны рабочие температуры теплоносителя не выше 230-240 ℃ и использование открытых систем, в которых термальное масло в расширительном баке контактирует с воздухом.

Электрические способы нагрева, а также станции нагрева теплоносителя с жидкотопливными горелками на терминалах с высокой производительностью практически не применяют.

Прием битумов на битумном терминале

За прошедшие 10-15 лет парк автобитумовозов значительно обновился. Современные, надежные и технологичные цистерны для перевозки битумов по автомобильным дорогам предлагает целый ряд отечественных производителей. Такие машины даже в неблагоприятных погодных условиях обеспечивают транспортировку битумов на значительные расстояния при минимальном снижении температуры.

Узлы приема битумов на предприятиях дорожного хозяйства обновляются значительно медленнее, чем парк транспорта битума – все еще популярным является слив через емкости открытого типа, не обеспечивающие высоких показателей по безопасности и не обладающие высокой культурой производства (рис. 5).

Рисунок 5. Узел приема битума с приемной емкостью открытого типа

Практика культурных производств в данном аспекте – использование модульных устройств (модули / пункты приема битума), обеспечивающих герметичную и безопасную связь насосного оборудования с подключаемым через гибкий шланг и быстроразъемное соединение патрубками слива битумовозов.

Также, многие производства не применяют фильтры для очистки поступающего продукта, что приводит к попаданию шлаковых отложений в резервуары хранения, а также к нарушению работы насосного оборудования.

Подвижной состав железнодорожного транспорта для перевозок вязких битумов в отличие от автомобильного парка битумовозов не изменился за последние 20 лет совершенно (рис.7). Все также используются неспециализированные цистерны с паровой рубашкой, в связи с чем вопрос слива битумов из железнодорожных цистерн – головная боль персонала и узкое место перевалочных битумных терминалов.

Традиционно, для разогрева битума в ЖД цистернах используют прогрев через стенку (паровую рубашку) паром, с последующей самотечной выдачей или подачей насосом в догревочную емкость, где с помощью более производительных систем (масляный нагрев) осуществляется доведение битума до требуемых технологических температур перекачки. Главной проблемой такого слива являются значительные потери тепла от поверхности цистерн и низкий коэффициент полезного действия системы.

Отечественные технологи проблему длительной разгрузки жд цистерн решают использованием высокопроизводительные систем масляного разогрева с погружными и внешними теплообменниками. Эти установки известны как устройство разогрева «Игла». Стартовый продукт (битум), получаемый от разогрева вяжущего в цистерне паром через паровую рубашку и от погружения одного из теплообменников («Иглы»), забирается из цистерны и в системе внешних теплообменников разогревается до рабочих температур, после чего снова возвращается в цистерну где горячей струей продукта производится размыв холодного битума. Таким образом, в процессе непрерывной циркуляции весь битум в жд цистерне разогревается в среднем за 12-16 часов до температуры внутризаводского транспортирования и без проблем перекачивается напрямую в резервуары хранения.

Высокая стоимость оборудования и квалификационные требования к операторам данных установок, пока не привели к широкому применению описанной технологии слива битумов. Также вопрос сохранности качественных характеристик вяжущего, активно перемешивающегося в жд цистерне струей размыва, остается без внимания профессионального сообщества.

Учет прибывающего на терминал продукта ведут по массе, реже – объемным методом.

Рисунок 6. Модуль приема битума с гибким шлангом и быстроразъемным соединением (герметичная разгрузка)

Рисунок 7. Типичный вагон для перевозки битумов по железной дороге

Участки приготовления ПБВ и фасовки битумов

С переходом на новые методы проектирования асфальтобетонных смесей, наблюдается повышенный интерес к полимерно-битумным вяжущим, спрос на данную продукцию растет.

Наиболее распространенной технологией приготовления ПБВ на сегодняшний день является технология смешивания битумов с полимерами в коллоидных мельницах. В зависимости от природы исходных веществ смешивание происходит за 1-3 прохода, после чего вяжущее «созревает» в емкостях с постоянным перемешиванием / циркуляцией.

Технологические агрегаты для объединения (перемешивания) битума с полимерами поставляются готовыми модулями. Известны как зарубежные, так и российские производители подобного оборудования. Комплектование участка вспомогательным оборудованием (емкости подготовительные, емкости созревания и готовой продукции) – это задача встраивания линии в технологический процесс битумного терминала, которая решается исходя из номенклатуры производимой продукции, условий и организации лабораторного контроля (определение характеристик и выдача паспорта), а также производительности цеха.

Для подготовки и хранения вяжущего используют резервуары малого объема (до 100 м³) в горизонтальном и вертикальном исполнении. Основной проблемой данного оборудования является обеспечение эффективного перемешивания и простота регламента. Отложения полимера на нагревательных элементах, днище и стенках резервуара затрудняют нормальную работу как системы нагрева, так и системы перемешивания. В связи с этим наблюдается тенденция на использование емкостей с внешним обогревом (змеевик или масляная рубашка), что значительно упрощает регламентные работы внутри резервуара по очистке отложений.

Участки фасовки битумов организуются прежде всего при обеспечении экспортных поставок с битумного терминала. Работу в самом простом виде обеспечивают самотечным наливом из автобитумовозов или накопительных емкостей через гибкий шланг непосредственно в тару. Учет осуществляется как объемным методом, так и при наливе в тару, установленную на весы. В автоматизированных и полуавтоматических технологических линиях весовой контроль фасовки обеспечивается с помощью управляемой арматуры и замкнутых контуров циркуляции вяжущего в условиях движения тары по конвейерным линиям или линиям карусельного типа.

Основной проблемной операцией при осуществлении фасовки является сложность перемещения тары с только что налитым продуктом. Как правило у мест разлива предусматривают площадку для первоначального остывания, а спустя сутки-двое расфасованный продукт перемещают на площадку длительного хранения. При наливе из автобитумовозов в тару может быть обеспечено перемещение транспорта вдоль площадок длительного хранения.

Гибкая упаковка (типа биг бэг) требует предварительного остывания продукта перед наливом. Автоматическая фасовка такой тары может осуществляться в условиях одновременного охлаждения упаковки – для этого используют водяные ванны.

Отгрузка битумов с терминала

Вопрос отгрузки вяжущего с битумного терминала наливом является, пожалуй, наиболее проработанным. От самых простых решений, применение «гусака» – трубы с гибким шлангом, до высокотехнологичных стендеров налива – шарнирно-сочлененных трубопроводов с 2-мя и 3-мя степенями свободы, датчиками температуры и уровня и др., можно найти среди технологических решений организации отгрузки (рис. 8, 9). Степень автоматизации и защиты персонала – ключевые параметры участка налива битумов как в автомобильный, так и железнодорожный транспорт.

Рисунок 8. Пост налива битумов, оборудованный стендером налива (Битумный терминал в г. Лабинск)

Рисунок 9. Пост налива битумов на 4 транспортных средства (Битумный терминал в п. Ленина, респ. Крым)

Учет убывающего продукта в отечественной практике осуществляется по массе. Для этих задач применяют автомобильные весы на въезде на территорию битумного терминала или установленные непосредственно под стояками налива.

В качестве заключения можно отметить недостаточность внимания профессионального сообщества к таким аспектам технологического процесса подготовки битумов как энергопотребление и энергоэффективность, а также технологическое старение и обеспечение качественных показателей вяжущего в процессе его приемки, хранения и нагрева.