Содержание

Саенко С.С., к.т.н., доцент

Никулин Ю.Я., к.т.н., профессор

Метревели С.А.

Всем работникам дорожного хозяйства хорошо известны ставшие уже классическими ямные хранилища для органического вяжущего. Сооружения капитального типа из монолитного или сборного железобетона, возводимые чаще всего собственными силами работников асфальтобетонного завода (АБЗ), являются неотъемлемой частью производственного процесса приготовления горячих асфальтобетонных смесей.

«Накопление битума в межсезонье – хранение – выдача» – схема работы битумохранилища, родившаяся в условиях плановой экономики Советского Союза, не утратила актуальности в условиях рыночной экономики Российской Федерации. Масштабность территории страны и неравномерность распределения на ней производителей и потребителей дорожного битума, разница цен на органическое вяжущее в сезон и межсезонье, заставляют дорожников работать по проверенной годами технологии.

Насколько энергоёмок данный объект битумного хозяйства, можно оценить, взглянув на ежемесячные счета, выставляемые поставщиками энергии производственным предприятиям. Цифры внушительны, а в условиях выбранного страной курса на повсеместное энергосбережение даже несколько зловещи. Величина энергетических затрат в значительной мере определяет стоимость горячих асфальтобетонных смесей или отражается на общей прибыли предприятия.

Всё это, а также активное внедрение технологий наземного хранения битума в металлических резервуарах выглядит как закат «эры» ямных хранилищ. Но так ли это на самом деле? Переход на новые методы хранения (наземное хранение) требует внушительных затрат, и доступен далеко не всем предприятиям дорожного хозяйства. К тому же, наряду с преимуществами наземных стальных битумных хранилищ (защищённость битума от попадания влаги) имеются и серьёзные недостатки (необходимость поддержания в вязко-текучем состоянии всей массы битума; дополнительный разогрев вяжущего до 90-100 оС перед заполнением хранилища) [1, 2], решения которых технология наземного хранения пока не имеет. Значит ли это, что президентский план модернизации производства обречён на провал?

В условиях российской действительности отказываться от ямных битумных хранилищ пока рано. А вот внимательнее рассмотреть складское хозяйство стоит. Сегодня уже есть технические решения, реализация которых обеспечивает уменьшение потребляемой хранилищем энергии без снижения производительности по выдаче битума.

Одним из таких решений является поверхностный забор битума в приямок битумного хранилища.

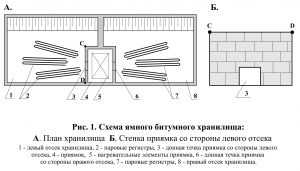

В рамках научно-исследовательской работы по модернизации битумного хозяйства АБЗ-2 ОАО «КДБ» сотрудниками отдела «Автоматизации и энергосберегающих технологий» научно-исследовательского института проблем дорожно-транспортного комплексаса (Дортранснии РГСУ) было обследовано крытое ямное битумное хранилище из сборного железобетона. Битумное хранилище, вместимостью 1000 тонн, состоит из двух отсеков (вместимость каждого – 500 тонн) с общим приямком (60 тонн) (см. рис. 1). Для нагрева битума в хранилище используется традиционная двухстадийная подготовка:

— предварительный разогрев битума до вязкопластичного состояния в хранилище (донными паровыми регистрами);

— разогрев битума в приямке до температуры перекачки (паровыми регистрами и электрическими нагревателями).

Поступление битума в приямок осуществляется через донную течку (донный забор битума).

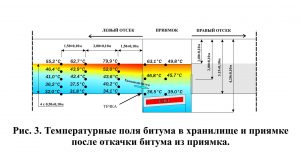

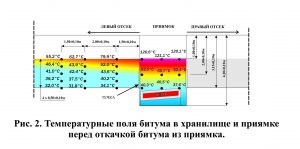

В рамках исследования были измерены температурные поля в битуме хранилища и приямка (см. рис. 2 и 3). Результаты показали, что наиболее нагретый битум в хранилище находится в верхней части прогреваемой толщи (предельные значения температуры от 55 до 75 оС), а самый холодный битум – в нижней части на уровне течки. Именно этот битум с температурой 30-35 оС и поступает в приямок! Таким образом, энергия, выделяемая паровыми регистрами в хранилище, полезно не используется: наиболее нагретые слои, контактируя с воздухом, непрерывно отдают полученное от нагревателей тепло окружающей среде.

Получается, что нагревая битум в приямке от начальной температуры 30-35 оС, вместо возможной 55-75 оС, дорожники впустую растрачивают (без учёта потерь) порядка 13500 ккал или 15,6 кВт·ч электрической энергии на 1 тонну битума.

Надёжным решением, позволяющим сэкономить значительные средства, является реализация технологии поверхностного забора битума в приямок. В этом случае приямок имеет несколько течек на разной высоте (см. рис. 4), оборудованных шиберными затворами. Заполнение приямка осуществляется через течку, обеспечивающую поступление самого прогретого битума. При этом за счёт сокращения температурного диапазона «начальная температура разогрева – температура перекачки насосом» обеспечивается сохранение до 241 488 000 ккал энергии или 280 800 кВт·ч за сезон (при производительности битумного хранилища на выдачу – 60 тонн/сутки).

По тем же причинам следует отказаться и от донного забора битума из приямка. Насосный агрегат в этом случае устанавливается в верхней части приямка стационарно (при небольшой глубине приямка) или подвешивается на лебёдке с возможностью перемещения по высоте.

Внедрением технологии поверхностного забора битума российские дорожники уже сегодня могут подарить ямным хранилищам «новую жизнь». И такие битумные хранилища в конкурентной борьбе по снижению энергетических затрат ничуть не уступят хранилищам наземного типа.

Список литературы:

- Порадек С.В. Как взять битум из хранилища // «Наука и техника в дорожной отрасли», № 3. – 2003, с. 28-29.

- Порадек С.В. Как взять битум из хранилища-2 // «Наука и техника в дорожной отрасли», № 1. – 2010, с. 38-39.