Содержание

Саенко С.С., к.т.н., доцент

Никулин Ю.Я., к.т.н., профессор

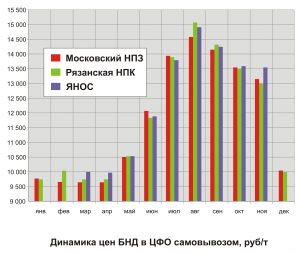

Накопление битума в межсезонье – распространенная практика производственных предприятий по выпуску горячих асфальтобетонных смесей в Российской Федерации. Объяснений тому может быть множество: сложившаяся практика со времен плановой экономики Советского Союза, недостаточно развитая инфраструктура поставок для обеспечения работы «с колес» или, например, значительная разница в стоимости органического вяжущего в строительный сезон и межсезонье. По данным наблюдений за динамикой цен на битум в течение 2012-2013гг., подготовленным ООО «ОМТ-Консалт» [1], максимальный разброс в ценах в течение года составил (рис.1): в 2012 году – 3 000 рублей за тонну, в 2013 году – 5 250 рублей за тонну (сумма получена как разница между максимальной стоимостью в строительный сезон и минимальной суммой за тонну битума в исследуемом году до начала строительного сезона). Такая динамика характерна для многих нефтеперерабатывающих заводов (рис.2). Существенный разброс цен на один и тот же продукт (битум) в течение года заставляет в стремлении к увеличению конкурентоспособности менеджмент дорожно-строительных организаций принимать решения по созданию мощных складов органического вяжущего на асфальтобетонных заводах.

Долгое время эту функцию выполняли ямные (подземные) хранилища. Сегодня им на смену приходят вертикальные и горизонтальные стальные резервуары. Подобные объекты складской инфраструктуры считаются более экономичными и экологичными по сравнению со своими советскими предками. Действительно, хранение в наземных резервуарах исключает такую ненужную операцию, как обезвоживание битума, в результате которой не только впустую тратится огромное количество энергии, но значительно удлиняется технологический процесс, а, кроме того, возможны ухудшения качества столь чувствительного продукта – битума.

Существует несколько подходов к организации склада, объемом от 500 тонн: использование тепловой защиты вертикального резервуара или работа без нее, нагрев посредством передачи тепла от масляных регистров или электрических нагревателей. Однако, не вызывает вопросов место размещения нагревательных поверхностей: для забора битума «под ноль» и упрощения конструкции элементы нагрева располагаются на днище резервуара.

Очевидно, что без специальных мероприятий при хорошей тепловой изоляции такая конструктивная схема уже через некоторое время после начала строительного сезона приведет к относительно равномерному прогреву всего хранимого объема битума, что приведет к увеличению площади нагретой поверхности и к росту потерь тепла, а также может негативно отразиться на качественных характеристиках битума.

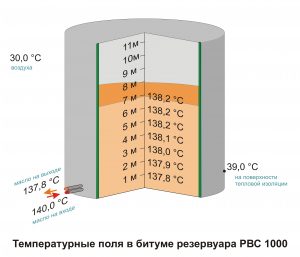

Задавшись этим вопросом, в августе 2013 года на производственной базе ООО «КДСМ» (г. Ростов-на-Дону) были проведены исследования температурных полей битума в наземном резервуаре хранения РВС-1000, объемом хранения 1 000 м3. Резервуар снабжен масляной системой нагрева. Нагревательные элементы, выполнены собственными силами работников предприятия, и включают три контура: донный, пристенный и местный регистры. В качестве нагревателя масла используется АНТ-100, максимальной тепловой мощностью 1 000 кВт. Теплоизоляция резервуара – минеральные маты на основе стекловолокна URSA GEO М-25, толщиной 10 см. Примерный объем битума в резервуаре в момент проведения испытаний – 600 тонн. Высота слоя битума в хранилище – 7 м.

В качестве измерительного оборудования в работе использован датчик температуры – преобразователь сопротивления ДТС типа ТСМ 50М с трехпроводной схемой соединения, регистрация сигнала – микропроцессорным измерителем-регулятором ТРМ 1А-Н.ТС.Р, температура на поверхности теплоизоляционного слоя определялась пирометром Optris MS Pro, температура воздуха – термометром лабораторным ТЛ-2.

Датчик температуры на страховочном тросе опускался через люк-лаз резервуара РВС-1000 с остановками в намеченных для измерения точках. Выбранный шаг измерений 1 м. С целью компенсации инерционности датчика при проведении измерений отсчет на каждой точке снимался тогда, когда в течение 5 минут изменения показаний терморегулятора составляли не более ± 0,5 ºС.

Работа выполнялась в разгар строительного сезона, исследуемый резервуар без каких-либо затруднений выдавал ежедневно объем битума равный суточной потребности производства в нем.

Обследования показали (рис.3), что существенной разницы в температуре по глубине битума в хранилище нет, что подтвердило правильность выдвинутой гипотезы. Весь битум в хранилище (порядка 600 тонн) находился при температуре 138 ºС, что соответствует среднему значению температуры масла. Производительность исследуемого объекта (асфальтобетонного завода) – 100 тонн/час, что определяет ежесменную потребность в битуме в размере 50 тонн, а это значит, битум из резервуара РВС-1000 провел еще порядка 12 дней при высокой технологической температуре, прежде чем попал в асфальтобетон. Наверняка такой режим подготовки битума отражается на его качестве и качестве выпускаемых смесей. Это еще предстоит выяснить, работа в этом направлении пока не велась.

Другим важным аспектом сложившейся практики хранения и подготовки битума в вертикальных стальных резервуарах большого объема является величина тепловых потерь в окружающую среду, определяемая параметрами тепловой изоляции, габаритными размерами хранилища и температурным градиентом между хранимым продуктом и наружным воздухом.

Расчетом установлено, что при существующей технологии хранения и подготовки битума в РВС емкостью 1 000 м3 и при наличии битума в ней в объеме 900 тонн, на подготовку его к рабочему состоянию, без учета потерь в окружающую среду, потребуется затратить 57 716·103 ккал, из которых на плавление необходимо 28 060·103 ккал, на нагрев до 100 ºС 22 818·103ккал и догрев битума около 750 тонн до температуры 130 ºС 4 837·103 ккал.

Таким образом, затраты тепла за время переходного процесса составят 70 827·103 ккал.

В дальнейшем система нагрева работает только на компенсацию тепловых потерь в окружающую среду, которые составляют в сутки около (2-3)·106 ккал. Потери тепла в окружающую среду за период подготовки РВС при наличии тепловой изоляции (стекловата 10 см) составляют около 13 110·103 ккал, то есть в пределах 20 % общих затрат, что является весьма значительной величиной.

Решение описанной проблемы хранения битума в наземных хранилищах видится в локализации нагреваемого битума вокруг донных нагревателей путем устройства специального защитного кожуха [2].

Кожух представляет собой цилиндрическую конструкцию с конусообразной крышей (рис.4), в центре которой расположена труба с клапаном и уровнем поплавкового типа для сообщения с атмосферой и предотвращения возможности образования вакуума под кожухом при откачке битума. Часть крыши кожуха покрыта теплоизоляционным материалом, другая выполнена из металла. В нижней цилиндрической части кожуха имеются проходные отверстия, оборудованные козырьками.

Сущность технического решения заключается в том, что корпус и крыша кожуха обеспечивают локализацию нагретого донными нагревателями битума, блокируя свободную конвекцию вяжущего в пространстве хранимого битума. При этом, для предотвращения интенсивного прогрева битума над кожухом посредством теплопередачи от его поверхности, часть крыши теплоизолирована, оставшаяся часть (не имеющая тепловой изоляции), в свою очередь, обеспечивает предварительный нагрев, точнее плавление битума над кожухом для обеспечения поступления его под козырьки.

По сути, подготовка битума в хранилище с кожухом идет в три этапа: на первом этапе плавление в хранилище в пространстве над кожухом, за счет потерь от металлической поверхности крыши кожуха и настенными нагревателями хранилища; предварительный нагрев на втором этапе под козырьками кожуха нагревательными элементами, расположенными в этой области; и окончательный нагрев (до температуры перекачки) непосредственно под кожухом донными нагревателями.

При откачке битума через патрубок под кожухом, предварительно нагретый битум из-под козырьков поступает на его место. В свою очередь битум из основного отсека хранения заполняет пространство под козырьками. Обеспечивается поточная схема нагрева.

Введение кожуха и локализация под ним нагретого до 100-110 ºС битума, при хранении битума вне кожуха с температурой не выше 60-65 ºС, позволит существенно снизить потери в окружающую среду и сократить время, а следовательно и энергозатраты в переходный период подготовки РВС.

Так полные тепловые затраты в переходный период составят 31 614·103 ккал, а потери тепла в окружающую среду 1 754·103ккал, то есть 5-6 %. При этом время переходного периода сокращается в 2-3 раза.

Реализация технического решения в наземные резервуары объемом 1 000 тонн позволит снизить потери в окружающую среду в среднем в 2-2,5 раза (при однократном заполнении и расходовании хранилища).

Использование кожуха эффективно и в хранилищах бόльших объемов.

Список литературы

- Патент РФ № 134943 Наземное битумохранилище МПК Е01С 19/08, C10С 3/12 /Никулин Ю.Я., Апкалимов Д.Р., Саенко С.С., Еремина Л.В. – 2013132780/03; заявлено – 15.07.2013; опубл. 11.2013 Бюл. № 33. приоритет 15.07.2013. – С. 2