Содержание

Порадек С.В.

В 2003 году в № 3 журнала «Наука и техника в дорожной отрасли» (с. 28-29) была опубликована статья «Как взять битум из хранилища», где кратко описывались различные технические решения по этой проблеме как для наземных резервуаров рулонной поставки, так и для ямных хранилищ. За прошедшее время накоплен определенный опыт (были и ошибки, некоторые будут здесь описаны), который может оказаться полезным для специалистов дорожных предприятий. Автор не считает целесообразным останавливаться на технических решениях и их развитии для ямных хранилищ, которые считает принципиально неперспективными.

Чаще всего наземные резервуары, предназначенные для хранения битума, теплоизолируют с целью сокращения потерь тепла. Фирма «Н0МБУС» построила несколько десятков таких хранилищ. Окожуженные по теплоизоляции полированным алюминиевым листом они выглядят прекрасно! Но при эксплуатации битум за счет тепла греющих поверхностей прогревается в них до температуры, при которой за время расходования (месяц и более) происходит его заметное старение [1]. Вязкость увеличивается и битум может даже «уйти» (и такие случаи бывают) в другую марку. В эксперименте [1] при 110°С (температура перекачки) за 10 суток глубина проникания иглы исходного битума уменьшилась на 25 единиц, а за 20 суток — на 45 единиц! Резервуары-хранилища битума теплоизолировать нельзя.

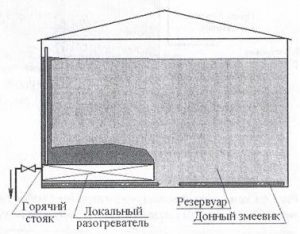

Рис.1 Схема нагрева битума локальным разогревателем и горячим стояком

Но как взять битум из такого резервуара? Ведь его нужно прогреть хотя бы до температуры жидкотекучести (70-80°С), если имеется промежуточная емкость, где битум догревается уже до температуры перекачки (100—110°С). Чаще всего резервуары оборудуют змеевиковыми поверхностями для горячего масла, располагаемыми площади днища. В этом случае греется вся масса битума. Это крайне нерационально. Технологическая мысль созрела до понимания необходимости применения локальных разогревателей, устанавливаемых в месте отбора битума, причем так, чтобы не прогревать весь битум в хранилище и он оставался бы твердым [2]. Но при реализации этой продуктивной идеи было допущено несколько ошибок. 25 лет тому назад автор видел в Эстонии резервуар на 1000 т битума с существенно деформированной стенкой. Вдавленная внутрь поверхность неправильной формы имела площадь более 10 кв. м, а глубина вмятины — около метра. Что же произошло?

Битум из резервуара отбирался стандартным насосом с подачей около 30 м3/ч. После включения нагрева не подождали (1,5-2 суток), пока он прогреется на всю высоту, и включили откачку. Верхняя часть битума оставалась твердой и эта корка толщиной в несколько метров не оседала с необходимой скоростью. В резервуаре в зоне отбора создалось разрежение. Тонкие цилиндрические обечайки прекрасно держат давление изнутри. Но разрежение, развиваемое откачкой битумным насосом, привело к деформации обечайки наружным давлением окружающего воздуха. На площади, например, 10 м2 сила такого давления может составить несколько десятков тонн. Но ждать и прогревать большую массу битума (всего битума над локальным разогревателем до верха) не хотелось. Тогда смонтировали в резервуаре стояк — трубу, по которой циркулировал горячий теплоноситель (рис. 1) для исключения образования разрежения при откачке.

Но объем разогретого стояком битума был небольшим, масса твердого битума не оседала с необходимой скоростью и жидкий битум вокруг стояка вместе с битумом из объема локального разогревателя быстро «ушел» и насос стал засасывать битум с воздухом. Отбор практически прекратился. Отсюда вывод: при использовании локальных разогревателей битум нельзя отсасывать насосом и он должен свободно вытекать из резервуара в промежуточную емкость.

Был случай, когда в резервуаре установили локальный разогреватель, а донные змеевики ликвидировали, и битум вытекал очень медленно и с высокой температурой — более 120°С. Это произошло потому, что битум в резервуаре на тот момент был слишком твердый и не оседал со скорость отбора. После зимних холодов, весной он прогревается до температуры пластичности (15-20°С) несколько недель. Но для того, чтобы эта технология работала, битум в резервуаре должен быть в пластичном состоянии. Отсюда вывод: резервуар необходимо снабдить кроме локального разогревателя, еще и донными змеевиками для небольшого прогрева всей массы битума. Горячее масло в донные змеевики следует подавать только весной, а летом, как показала практика, такой необходимости нет.

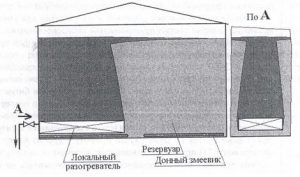

Еще одна проблема в том, что разогретый до жидкотекучего состояния битум стремится вверх. И в первых резервуарах, снабженных локальными блоками-змеевиками с горячим маслом, битум прогревался до верха и растекался по поверхности (рис. 2), а в зоне отбора несмотря на длительную подачу теплоносителя оставался с температурой 50-60°С и вытекал медленно.

Рис.2 Схема нагрева битума локальным разогревателем

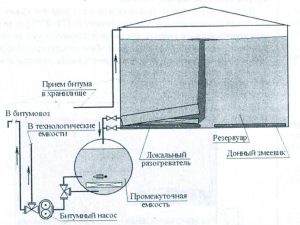

Наконец догадались прикрыть блок локального разогревателя крышей и именно под крышей оказалась самая горячая зона. На рис. 3 показана рациональная схема оснащения резервуара-хранилища битума. Теперь, при грамотном техническом воплощении конструкции локального разогревателя отбор битума возможен в достаточно широком диапазоне расхода, например, 5-20 т/ч. Верхняя граница такого диапазона зависит от тепловой мощности нагревателя масла и поверхности нагрева локального блока. Например, для отбора около 20 т битума в час необходим нагреватель масла тепловой мощностью не менее 500 кВт. При мощности нагревателя масла 350 кВт максимальная возможность отбора битума из резервуара составляет соответственно около 14 т/ч. А скоростью отбора в пределах возможного диапазона можно управлять расходом горячего теплоносителя, подаваемого в змеевик, и его температурой, которая определяется режимом работы нагревателя масла.

Рис. 3 Схема оборудования резервуара локальным разогревателем для выдачи без разогрева всего битума в резервуаре

Разумеется, все должно быть сбалансировано и соответствовать по параметрам: желательному количеству отбираемого битума в единицу времени — мощность нагревателя масла, длина, ширина и высота блока нагрева, суммарная поверхность труб змеевика, размеры крыши, высота крыши над блоком нагрева, ее наклон. Масса твердого, но пластичного битума оседает по мере отбора и своим давлением способствует вытеканию разогретого и жидкого битума (обычно при температуре 70-80°С). В промежуточной емкости битум должен быть догрет до температуры перекачки, то есть еще на 30-40°С. Если мы хотим иметь выдачу, например, 10 т/ч, то необходимая тепловая мощность догрева составляет 170-200 кВт без учета потерь тепла системой.

Список литературы:

2.Васьковский В.В., Породек С.В. Можно ли хранить битум// «Наука и техника в дорожной отрасли», №1, — 2005 г. с.18.

3.Порадек С.В. Как взять битум из хранилища// «Наука и техника в дорожной отрасли», N3 — 2003, с. 28-29.